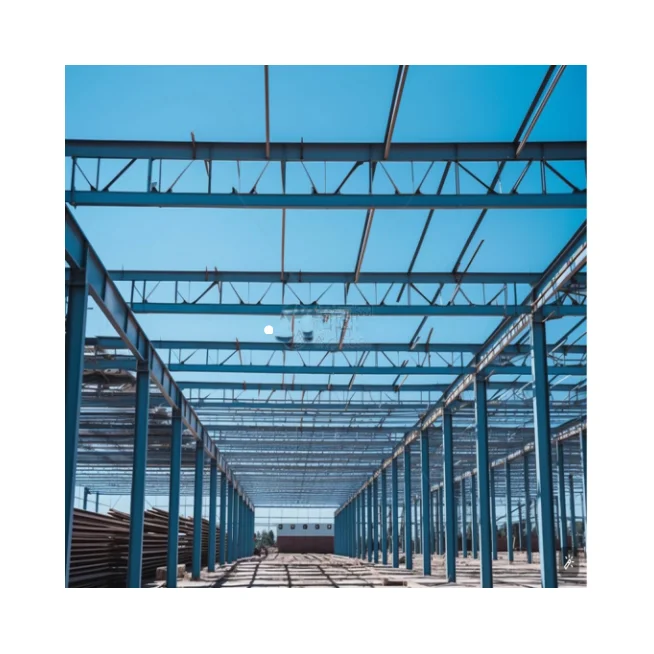

โครงสร้างเหล็กเป็นพื้นฐานสำคัญของงานก่อสร้างยุคใหม่ แต่ศัตรูที่ร้ายกาจที่สุดของมันยังคงเป็นภัยคุกคามเงียบที่ทำให้อุตสาหกรรมต้องสูญเสียหลายพันล้านบาทต่อปี การกัดกร่อนจะโจมตีเหล็กที่ไม่มีการป้องกันอย่างต่อเนื่อง ส่งผลให้ความแข็งแรงของโครงสร้างลดลง และจำเป็นต้องซ่อมแซมหรือเปลี่ยนใหม่ด้วยค่าใช้จ่ายสูง การเข้าใจระบบเคลือบต่างๆ ที่มีอยู่สำหรับการป้องกันคานเหล็ก จึงกลายเป็นสิ่งจำเป็นสำหรับวิศวกร ผู้รับเหมา และผู้จัดการสถานที่ ที่ต้องการโซลูชันที่ทนทานและคุ้มค่าในระยะยาว การเลือกระบบเคลือบคานเหล็กที่เหมาะสมขึ้นอยู่กับสภาพแวดล้อม ข้อกำหนดในการใช้งาน และงบประมาณ ซึ่งอาจแตกต่างกันอย่างมากในแต่ละโครงการ

ประเภทของระบบเคลือบคานเหล็ก

การเคลือบแบบชุบสังกะสีเพื่อการป้องกันสูงสุด

การชุบสังกะสีแบบจุ่มร้อนถือเป็นหนึ่งในวิธีที่มีประสิทธิภาพที่สุดในการป้องกันเหล็กโครงสร้างจากความเสียหายเนื่องจากการกัดกร่อน กระบวนการนี้เกี่ยวข้องกับการจุ่มชิ้นส่วนเหล็กในสังกะสีหลอมเหลวที่อุณหภูมิสูงกว่า 840 องศาฟาเรนไฮต์ ซึ่งจะทำให้เกิดพันธะโลหะที่สร้างชั้นผสานของสังกะสีและเหล็กหลายชั้น ชั้นเคลือบที่ได้จากการชุบสังกะสีนี้มีความทนทานอย่างยิ่ง โดยทั่วไปสามารถใช้งานได้นาน 50 ถึง 100 ปี ในสภาพแวดล้อมทางอากาศส่วนใหญ่ Galvanized ก新浪财经 ชั้นเคลือบมีคุณสมบัติในการซ่อมแซมตัวเองผ่านการป้องกันแบบแคโทดิก (cathodic protection) ซึ่งสังกะสีจะกัดกร่อนแทนที่เหล็กชั้นใต้ก่อน

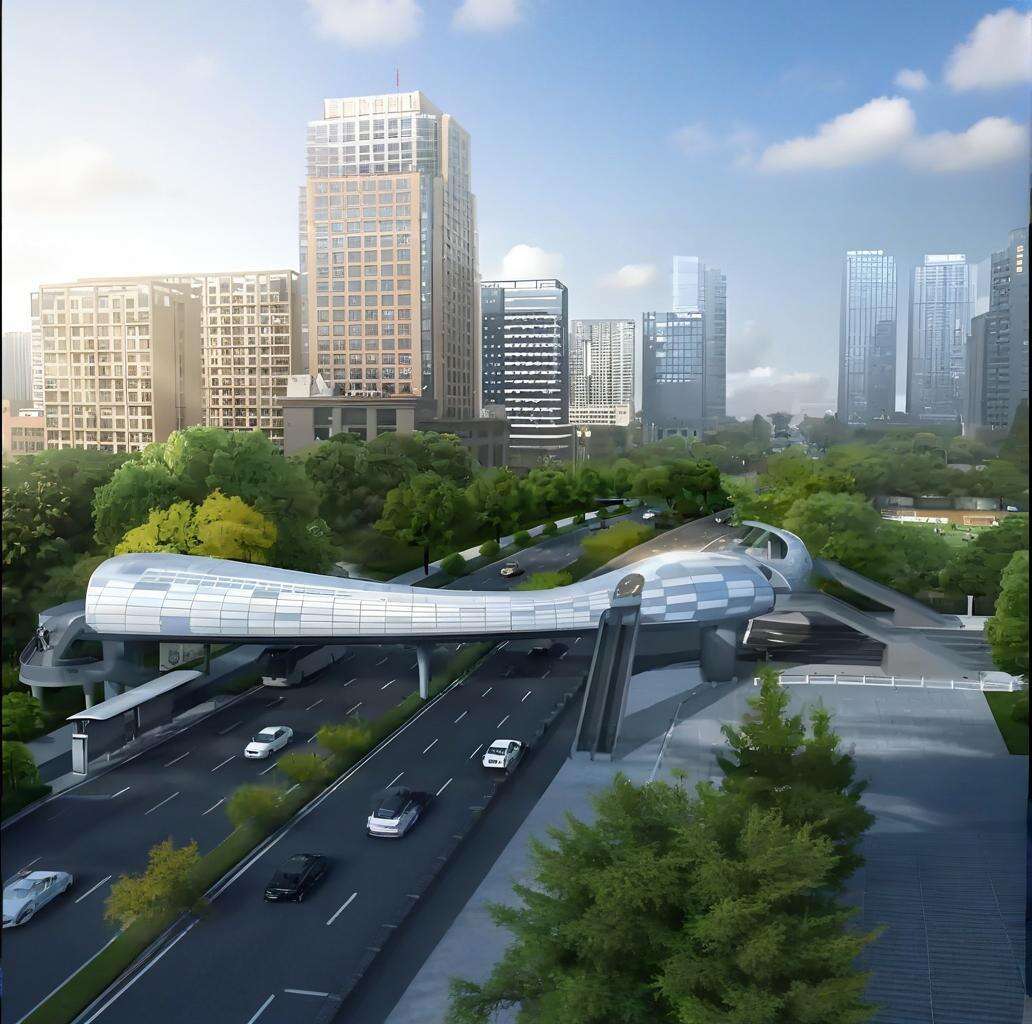

ความหนาของชั้นเคลือบสังกะสีมักอยู่ในช่วง 2 ถึง 5 มิล ขึ้นอยู่กับองค์ประกอบของเหล็กและระยะเวลาการจุ่ม เหล็กโครงสร้างได้รับประโยชน์จากการชุบสังกะสี เนื่องจากกระบวนการนี้สามารถเคลือบพื้นผิวทั้งหมดได้อย่างสม่ำเสมอ รวมถึงพื้นที่ที่เข้าถึงยาก เช่น มุมและข้อต่อ การปกคลุมอย่างทั่วถึงนี้ช่วยลดความเสี่ยงของการเกิดจุดบกพร่องหรือจุดบางๆ ที่มักเกิดขึ้นกับวิธีการเคลือบอื่นๆ อุตสาหกรรมมักเลือกใช้เหล็กโครงสร้างที่ผ่านการชุบสังกะสีสำหรับสะพาน หอส่งสัญญาณ และสถานที่อุตสาหกรรม ที่การเข้าถึงเพื่อบำรุงรักษามีข้อจำกัดหรือมีค่าใช้จ่ายสูง

ระบบเคลือบอินทรีย์

การเคลือบอินทรีย์ครอบคลุมระบบป้องกันที่ใช้โพลิเมอร์หลายประเภท ได้แก่ อีพ็อกซี โพลียูรีเทน และแอคริลิก การเคลือบนี้เหมาะสำหรับคานเหล็กโดยเฉพาะในสภาพแวดล้อมที่ต้องการความต้านทานสารเคมีเฉพาะเจาะจงหรือข้อกำหนดด้านความสวยงามเป็นพิเศษ โดยการเคลือบด้วยอีพ็อกซีมีคุณสมบัติยึดเกาะได้ดีเยี่ยมและทนต่อสารเคมี ทำให้เหมาะสมกับการใช้งานในอุตสาหกรรมที่คานเหล็กอาจสัมผัสกับกรด เบส หรือตัวทำละลาย ระบบอีพ็อกซีแบบหลายชั้นโดยทั่วไปจะประกอบด้วยชั้นไพรเมอร์ที่มีสังกะสีเป็นส่วนประกอบหลัก ชั้นกลาง และชั้นท็อปโค้ท เพื่อเพิ่มประสิทธิภาพในการป้องกันและความสวยงาม

โพลียูรีเทนท็อปโค้ตมีความต้านทานรังสี UV และคงสีได้ดีกว่าทางเลือกอินทรีย์อื่นๆ ชั้นเคลือบเหล่านี้รักษารูปลักษณ์ได้นานขึ้นในงานใช้งานกลางแจ้ง ลดค่าใช้จ่ายในการบำรุงรักษาตลอดอายุการใช้งานของโครงสร้าง ความยืดหยุ่นในการใช้งานทำให้สามารถเคลือบคานเหล็กอินทรีย์ให้มีความหนาและคุณสมบัติในการทำงานที่หลากหลายได้ผ่านการพ่น ใช้แปรง หรือม้วนกลิ้ง อย่างไรก็ตาม ความต้องการในการเตรียมพื้นผิวมีความเข้มงวดมากกว่าการชุบสังกะสี โดยทั่วไปจำเป็นต้องทำความสะอาดด้วยการพ่นทรายจนใกล้เคียงมาตรฐานโลหะขาว

การเคลือบพ่นความร้อน

กระบวนการเคลือบด้วยการพ่นความร้อนจะนำวัสดุที่อยู่ในสถานะหลอมเหลวหรือกึ่งหลอมเหลวมาพ่นลงบนพื้นผิวของคานเหล็กโดยใช้อุปกรณ์พิเศษ วัสดุที่นิยมใช้ในการพ่นความร้อน ได้แก่ สังกะสี อลูมิเนียม และโลหะผสมของสังกะสีกับอลูมิเนียม ซึ่งให้การป้องกันแบบแคโทดิกคล้ายกับการชุบสังกะสีแบบจุ่มร้อน กระบวนการนี้ประกอบด้วยการป้อนวัสดุเคลือบผ่านปืนพ่น ซึ่งวัสดุจะถูกหลอมและพ่นลงบนพื้นผิวเหล็กที่เตรียมไว้แล้ว ชั้นเคลือบที่ได้จากการพ่นความร้อนบนคานเหล็กมีข้อดีสำหรับโครงสร้างขนาดใหญ่หรือการใช้งานในสนามจริงที่ไม่สามารถใช้วิธีชุบสังกะสีแบบจุ่มร้อนได้

การพ่นแบบอาร์กและการพ่นด้วยเปลวไฟเป็นวิธีการพ่นความร้อนที่ใช้กันอย่างแพร่หลายที่สุดสำหรับการป้องกันคานเหล็ก ระบบพ่นอาร์กใช้ลวดบริโภคสองเส้นที่สร้างอาร์กไฟฟ้า ทำให้ปลายลวดละลายและทำให้โลหะหลอมเหลวร่วนตัวด้วยลมอัด กระบวนการนี้สามารถเคลือบได้เร็วกว่าวิธีทาด้วยแปรงหรือพ่นสารเคลือกองค์กริกหลายเท่า มักจำเป็นต้องปิดผิวเคลือบด้วยชั้นท็อปโค้ตแบบออร์แกนิกเพื่อปิดรูพรุนและยกระดับประสิทธิภาพการใช้งานระยะยาว

ปัจจัยด้านสิ่งแวดล้อมที่มีผลต่อการเลือกสารเคลือบ

พิจารณาความกัดกร่อนของบรรยากาศ

การเลือกเคลือบผิวสำหรับคานเหล็กที่เหมาะสมต้องมีการประเมินระดับความสามารถในการกัดกร่อนของบรรยากาศอย่างรอบคอบตามมาตรฐาน ISO 12944 ซึ่งมาตรฐานดังกล่าวจัดจำแนกสภาพแวดล้อมจาก C1 (ความกัดกร่อนต่ำมาก) ถึง CX (ความกัดกร่อนรุนแรงมาก) โดยพิจารณาจากปัจจัยต่างๆ เช่น ความชื้น อุณหภูมิ ปริมาณเกลือ และมลพิษทางอุตสาหกรรม โดยทั่วไปสิ่งแวดล้อมทางทะเลจะจัดอยู่ในประเภท C4 หรือ C5 เนื่องจากมีความเข้มข้นของคลอไรด์สูง ในขณะที่พื้นที่ชนบทภายในแผ่นดินอาจต้องการระดับการป้องกันเพียงแค่ C2 หรือ C3

การเปลี่ยนแปลงของอุณหภูมิส่งผลอย่างมีนัยสำคัญต่อประสิทธิภาพและเกณฑ์การเลือกชั้นเคลือบผิว ชั้นเคลือบคานเหล็กจะต้องสามารถทนต่อการเปลี่ยนแปลงอุณหภูมิซ้ำๆ โดยไม่แตกร้าว ไม่หลุดลอก หรือสูญเสียการยึดเกาะได้ สำหรับการใช้งานที่มีอุณหภูมิสูง อาจต้องใช้ชั้นเคลือบที่เป็นพิเศษ เช่น เคลือบเซรามิกหรือเคลือบซิลิโคน ซึ่งยังคงคุณสมบัติการป้องกันได้แม้อุณหภูมิจะสูงกว่าขีดจำกัดของชั้นเคลือบอินทรีย์ทั่วไป ในทางตรงกันข้าม สภาวะที่มีอุณหภูมิต่ำจัดอาจทำให้ชั้นเคลือบบางชนิดเปราะและเสี่ยงต่อความเสียหายจากการกระแทก

การประเมินการสัมผัสสารเคมี

สิ่งอำนวยความสะดวกในอุตสาหกรรมมักทำให้คานเหล็กได้รับการสัมผัสกับสารเคมี ซึ่งกำหนดความต้องการเฉพาะด้านของการเคลือบผิว สภาพแวดล้อมที่มีความเป็นกรดจำเป็นต้องใช้ชั้นเคลือบที่มีความต้านทานต่อสารเคมีได้ดีเยี่ยม โดยทั่วไปจะเป็นระบบไวนิลเอสเทอร์หรือโนโวแลกอีพอกซี สภาพแวดล้อมที่มีความเป็นด่างอาจเร่งการเสื่อมสภาพของชั้นเคลือบคานเหล็กบางประเภท ในขณะที่อาจมีผลกระทบเพียงเล็กน้อยต่อชั้นเคลือบชนิดอื่น การสัมผัสกับตัวทำละลายจำเป็นต้องใช้ชั้นเคลือบที่มีความต้านทานต่อสารเคมีอินทรีย์ได้ดี และมีความหนาเพียงพอเพื่อป้องกันการซึมผ่าน

การทดสอบความเข้ากันได้ทางเคมีมีความสำคัญอย่างยิ่งเมื่อเลือกชั้นเคลือบสำหรับคานเหล็กในงานอุตสาหกรรมเฉพาะด้าน การทดสอบโดยจุ่มตามมาตรฐาน เช่น ASTM D1308 ช่วยคาดการณ์ประสิทธิภาพของชั้นเคลือบในระยะยาวภายใต้สภาวะการใช้งานจริง การทดสอบนี้ประเมินปัจจัยต่างๆ เช่น การสูญเสียน้ำหนัก การคงความแข็ง และการเสื่อมสภาพของแรงยึดเกาะหลังจากการสัมผัสกับสารเคมีเป็นเวลานาน

วิธีการทาและการเตรียมพื้นผิว

ข้อกำหนดในการเตรียมพื้นผิว

การเตรียมพื้นผิวอย่างเหมาะสมถือเป็นพื้นฐานสำหรับประสิทธิภาพการเคลือกคานเหล็กที่ประสบความสำเร็จ การทำความสะอาดด้วยการพ่นสารขัดผิวตามมาตรฐาน SSPC-SP 10 หรือ ISO Sa 2.5 จะช่วยกำจัดสิ่งปนเปื้อนที่มองเห็นได้ทั้งหมด และสร้างลักษณะพื้นผิวหยาบ (anchor profile) ที่จำเป็นต่อการยึดเกาะของชั้นเคลือกให้มีประสิทธิภาพสูงสุด ความลึกของพื้นผิวหยาบควรสอดคล้องกับข้อกำหนดของผู้ผลิตชั้นเคลือก โดยทั่วไปจะอยู่ในช่วง 1 ถึง 4 มิล ขึ้นอยู่กับระบบเคลือกที่ใช้ ชั้นเคลือกบนคานเหล็กที่นำไปใช้กับพื้นผิวที่เตรียมไม่เพียงพอจะเกิดการล้มเหลวก่อนเวลาอันควร แม้ว่าคุณภาพของชั้นเคลือกนั้นจะสูงเพียงใดก็ตาม

สภาพแวดล้อมระหว่างการเตรียมพื้นผิวมีผลอย่างมากต่อประสิทธิภาพของชั้นเคลือบ อัตราความชื้นสัมพัทธ์ที่สูงกว่า 85 เปอร์เซ็นต์ หรืออุณหภูมิเหล็กที่ต่ำกว่าจุดน้ำค้างไม่เกิน 5 องศา จะเพิ่มความเสี่ยงในการควบแน่น ซึ่งอาจทำให้ชั้นเคลือบยึดเกาะได้ไม่ดี อุปกรณ์ตรวจสอบอุณหภูมิและความชื้นจะช่วยให้มั่นใจได้ว่าอยู่ในสภาวะที่เหมาะสมสำหรับการเคลือบคานเหล็ก ระดับการปนเปื้อนด้วยเกลือจะต้องไม่เกินขีดจำกัดที่กำหนด โดยทั่วไปไม่เกิน 20-50 มก./ม² เพื่อป้องกันการเกิดฟองจากการซึมผ่านออสโมซิส และการเสื่อมสภาพของชั้นเคลือบก่อนกำหนด

เทคนิคการใช้งาน

การพ่นชั้นเคลือบเป็นวิธีที่พบได้บ่อยที่สุดในการเคลือบคานเหล็กในสภาพแวดล้อมเชิงอุตสาหกรรม อุปกรณ์พ่นแบบไม่มีลม (airless spray) ให้ความหนาและคุณภาพผิวเรียบที่สม่ำเสมอ พร้อมทั้งเพิ่มความเร็วในการทำงานอย่างสูงสุด เทคนิคการพ่นที่ถูกต้องรวมถึงการรักษาระยะห่างของหัวพ่น การทับซ้อนของแนวพ่น และอัตราการพ่นให้สม่ำเสมอ เพื่อให้ได้ความหนาของชั้นเคลือบที่เท่ากัน การเคลือบบริเวณขอบ รอยเชื่อม และมุมแหลมโดยการทาเป็นแถบ (stripe coating) จะช่วยให้มั่นใจว่าพื้นที่เหล่านี้ที่มักได้รับชั้นเคลือบที่บางเกินไปจะถูกปกคลุมอย่างเพียงพอ

วิธีการทาสีด้วยแปรงและลูกกลิ้งมีข้อได้เปรียบสำหรับงานซ่อมแซมหรือโครงการขนาดเล็กที่การติดตั้งอุปกรณ์พ่นสีไม่เหมาะสม วิธีเหล่านี้ช่วยให้ควบคุมตำแหน่งของการเคลือบได้ดีขึ้น แต่ต้องใช้แรงงานมากขึ้นต่อตารางฟุตที่เคลือบ ผิวเคลือบที่ทาบนคานเหล็กด้วยแปรงหรือลูกกลิ้งอาจแสดงความแตกต่างของพื้นผิวเมื่อเทียบกับพื้นที่ที่เคลือบด้วยวิธีพ่น ซึ่งอาจส่งผลต่อลักษณะภายนอกในงานสถาปัตยกรรม

คุณสมบัติการใช้งานและความทนทาน

คุณสมบัติทนต่อการกัดกร่อน

ประสิทธิภาพของผิวเคลือบคานเหล็กในการป้องกันการกัดกร่อนขึ้นอยู่กับการป้องกันแบบชั้นกั้น การป้องกันแบบแคโทดิก หรือการรวมกันของกลไกทั้งสองอย่าง ผิวเคลือบแบบชั้นกั้นจะสร้างสิ่งกีดขวางทางกายภาพระหว่างพื้นผิวเหล็กกับสภาพแวดล้อมที่ก่อให้เกิดการกัดกร่อน ซึ่งป้องกันไม่ให้มีความชื้นและออกซิเจนเข้ามาสัมผัสพื้นผิวเหล็ก ประสิทธิภาพของการป้องกันแบบชั้นกั้นนี้ขึ้นอยู่กับความหนาของชั้นเคลือบ ปริมาณรูพรุน และความต้านทานต่อสารเคมีจากสิ่งปนเปื้อนในสิ่งแวดล้อม

ระบบป้องกันแบบคาโทดิก เช่น เพรอิมเมอร์ที่มีสังกะสีเป็นส่วนประกอบหลัก หรือการเคลือบแบบชุบสังกะสี ให้การป้องกันทางไฟฟ้าเคมีโดยการกัดกร่อนตัวเองแทนวัสดุเหล็กกล้า กลไกนี้ยังคงป้องกันเหล็กกล้าได้แม้ว่าชั้นเคลือบจะเกิดความเสียหายเล็กน้อยหรือมีจุดบกพร่อง การป้องกันแบบคาโทดิกจะคงอยู่ได้นานขึ้นอยู่กับปริมาณสังกะสีและระยะความหนาของชั้นเคลือบ โดยการใช้สังกะสีในปริมาณมากขึ้นจะทำให้ระยะเวลาการป้องกันยาวนานขึ้น

คุณสมบัติทางกล

ชั้นเคลือบที่ใช้กับคานเหล็กต้องมีสมบัติทางกลที่เพียงพอ เพื่อทนต่อการขนย้าย การติดตั้ง และแรงที่เกิดขึ้นระหว่างการใช้งานโดยไม่เกิดความเสียหาย ความสามารถในการทนต่อแรงกระแทกมีความสำคัญอย่างยิ่งในช่วงการก่อสร้าง ซึ่งคานเหล็กอาจได้รับความเสียหายจากเครื่องมือ อุปกรณ์ หรือเศษวัสดุต่างๆ ข้อกำหนดด้านความยืดหยุ่นจะช่วยให้มั่นใจว่าชั้นเคลือบสามารถรองรับการขยายตัวและหดตัวจากความร้อนได้โดยไม่แตกร้าวหรือลอกออกจากพื้นผิว

ความต้านทานการขีดข่วนแตกต่างกันอย่างมากในหมู่ชั้นเคลือบคานเหล็กที่แตกต่างกัน ส่งผลต่อความเหมาะสมสำหรับการใช้งานเฉพาะด้าน สภาพแวดล้อมอุตสาหกรรมที่มีอนุภาคลอยอยู่ในอากาศหรือการสึกหรอทางกลไกจำเป็นต้องใช้ชั้นเคลือบที่มีความต้านทานการขีดข่วนสูง การทดสอบตามมาตรฐานเช่น ASTM D4060 ช่วยในการวัดปริมาณความต้านทานการขีดข่วนและเปรียบเทียบตัวเลือกชั้นเคลือบที่แตกต่างกันสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง

การวิเคราะห์ต้นทุนและพิจารณาตลอดอายุการใช้งาน

การเปรียบเทียบการลงทุนเริ่มต้น

ต้นทุนเริ่มต้นของชั้นเคลือบคานเหล็กแตกต่างกันอย่างมากขึ้นอยู่กับประเภทของชั้นเคลือบ ความต้องการในการเตรียมพื้นผิว และความซับซ้อนของการนำไปใช้งาน โดยทั่วไปชั้นเคลือบแบบชุบสังกะสีจะมีต้นทุนเริ่มต้นสูงกว่าเนื่องจากข้อกำหนดด้านการขนส่งและการประมวลผล แต่การลงทุนนี้มักพิสูจน์ได้ว่าคุ้มค่าตลอดอายุการใช้งานของโครงสร้าง ระบบชั้นเคลือกองค์กรอาจมีต้นทุนเริ่มต้นต่ำกว่า แต่ต้องการการบำรุงรักษามากขึ้นและรอบการทาซ้ำบ่อยครั้ง

ต้นทุนแรงงานถือเป็นสัดส่วนที่สำคัญของค่าใช้จ่ายในการเคลือบโดยรวม โดยเฉพาะอย่างยิ่งสำหรับโครงสร้างที่ซับซ้อนและมีพื้นที่เข้าถึงจำกัด การเคลือบคานเหล็กในโรงงานทั่วไปจะมีค่าใช้จ่ายต่ำกว่าการเคลือบที่หน้างาน เนื่องจากสภาพแวดล้อมที่ควบคุมได้และกระบวนการทำงานที่มีประสิทธิภาพ อย่างไรก็ตาม ข้อจำกัดด้านการขนส่งอาจจำเป็นต้องให้ทำการเคลือบที่หน้างานสำหรับคานเหล็กขนาดใหญ่หรือจำนวนมากม ส่งผลให้ต้นทุนโครงการโดยรวมเพิ่มสูงขึ้น

ความต้องการในการบํารุงรักษา

ความต้องการในการบำรุงรักษาระยะยาวมีผลกระทบอย่างมากต่อต้นทุนการครอบครองโดยรวมของชั้นเคลือบคานเหล็ก ชั้นเคลือบที่ชุบสังกะสีทั่วไปมักต้องการการบำรุงรักษาขั้นต่ำเป็นระยะเวลานานหลายสิบปี ในขณะที่ระบบอินทรีย์อาจจำเป็นต้องมีการแตะเพิ่มหรือเคลือบทับใหม่ทุกๆ 10-20 ปี ขึ้นอยู่กับสภาพแวดล้อมที่สัมผัส แผนการบำรุงรักษาควรพิจารณาความต้องการในการเข้าถึง ข้อจำกัดด้านสิ่งแวดล้อม และความขัดข้องที่อาจเกิดขึ้นต่อการดำเนินงานจากการเคลือบทับใหม่

แนวทางการตรวจสอบช่วยยืดอายุการใช้งานของชั้นเคลือบได้โดยการตรวจพบปัญหาก่อนที่จะกลายเป็นความเสียหายที่ต้องซ่อมแซมในราคาสูง การตรวจสอบด้วยสายตาอย่างสม่ำเสมอสามารถตรวจพบความเสียหายของชั้นเคลือบได้ ในขณะที่เทคนิคขั้นสูงกว่า เช่น การตรวจสอบจุดรั่ว (holiday detection) หรือการทดสอบแรงยึดเกาะ จะให้การประเมินสภาพชั้นเคลือบที่เป็นปริมาณเชิงตัวเลข การเข้าแก้ไขแต่เนิ่นๆ ด้วยการซ่อมแซมเฉพาะจุดมักช่วยป้องกันความจำเป็นในการทำชั้นเคลือบใหม่ทั้งหมด

คำถามที่พบบ่อย

อะไรคือชั้นเคลือบที่มีประสิทธิภาพด้านต้นทุนมากที่สุดสำหรับคานเหล็กในสภาพแวดล้อมทางทะเล

การชุบสังกะสีแบบจุ่มร้อน (Hot-dip galvanizing) โดยทั่วไปให้การป้องกันที่คุ้มค่าต้นทุนที่สุดสำหรับคานเหล็กในสภาพแวดล้อมทางทะเล เนื่องจากมีความทนทานพิเศษและต้องการการบำรุงรักษาน้อย ต้นทุนเริ่มต้นที่สูงกว่าจะถูกชดเชยด้วยอายุการใช้งาน 50-100 ปี และประสิทธิภาพที่เหนือกว่าในการต้านทานการโจมตีจากคลอไรด์ สำหรับโครงการที่ไม่สามารถชุบสังกะสีได้ ระบบเคลือบสามชั้นที่ใช้ไพร์เมอร์ชนิดอีพ็อกซี่ที่มีสังกะสีสูง ชั้นกลาง และชั้นท็อปโค้ทโพลียูรีเทน จะให้การป้องกันในสภาพทะเลได้ยอดเยี่ยม พร้อมรอบการบำรุงรักษา 15-25 ปี

ควรเคลือบเหล็กโครงสร้างหนาเท่าใดสำหรับการใช้งานในอุตสาหกรรม

ข้อกำหนดความหนาของการเคลือบเหล็กโครงสร้างขึ้นอยู่กับระดับการกัดกร่อนของสิ่งแวดล้อมและอายุการใช้งานที่ต้องการ โดยทั่วไปจะอยู่ในช่วง 4-12 มิล สำหรับระบบอินทรีย์ในการใช้งานในอุตสาหกรรม สภาพแวดล้อมที่มีความกัดกร่อนระดับ C4 โดยทั่วไปจำเป็นต้องมีความหนาของชั้นเคลือบรวมอย่างน้อย 200-300 ไมครอน (8-12 มิล) ในขณะที่สภาพแวดล้อมระดับ C5 อาจต้องการความหนา 350-500 ไมครอน (14-20 มิล) การเคลือบแบบชุบสังกะสีโดยทั่วไปให้ความหนาประมาณ 2-5 มิล และอาจนำมาใช้ร่วมกับชั้นเคลือบอินทรีย์ด้านบนเพื่อเพิ่มประสิทธิภาพในสภาพแวดล้อมที่รุนแรง

สามารถทำการเคลือบเหล็กโครงสร้างในสภาวะอากาศเย็นได้หรือไม่

การเคลือบคานเหล็กส่วนใหญ่มีข้อกำหนดอุณหภูมิต่ำสุดสำหรับการใช้งาน โดยทั่วไปอยู่ที่ 40-50°F สำหรับระบบมาตรฐาน และ 20-35°F สำหรับสูตรที่ใช้ในสภาพอากาศหนาว ต้องมีอุณหภูมิพื้นผิวสูงกว่าอุณหภูมิอากาศอย่างน้อย 5°F เพื่อป้องกันการควบแน่นระหว่างการใช้งาน มีการเคลือบที่ออกแบบเป็นพิเศษสำหรับใช้ในฤดูหนาว แต่อาจต้องใช้เวลาระยะเวลาในการแข็งตัวนานขึ้น และเทคนิคการใช้งานที่ปรับเปลี่ยนเพื่อให้ได้ประสิทธิภาพสูงสุด

ฉันจะทราบได้อย่างไรว่าระบบการเคลือบใดเหมาะสมกับโครงการเฉพาะของฉัน

การเลือกระบบการเคลือบคานเหล็กที่เหมาะสมจำเป็นต้องประเมินสภาพแวดล้อม ความต้องการอายุการใช้งาน ความชอบในการบำรุงรักษา และข้อจำกัดด้านงบประมาณ ควรปรึกษาตามมาตรฐาน ISO 12944 หรือมาตรฐานที่คล้ายกัน เพื่อกำหนดระดับการกัดกร่อน จากนั้นเลือกระบบการเคลือบที่มีประวัติการใช้งานที่พิสูจน์แล้วว่าให้ผลลัพธ์ดีในสภาพแวดล้อมที่ใกล้เคียงกัน พิจารณาปัจจัยต่าง ๆ เช่น ข้อจำกัดด้านวิธีการใช้งาน ข้อกำหนดด้านความสวยงาม และศักยภาพในการบำรุงรักษาระยะยาว เมื่อตัดสินใจเลือกในขั้นตอนสุดท้าย