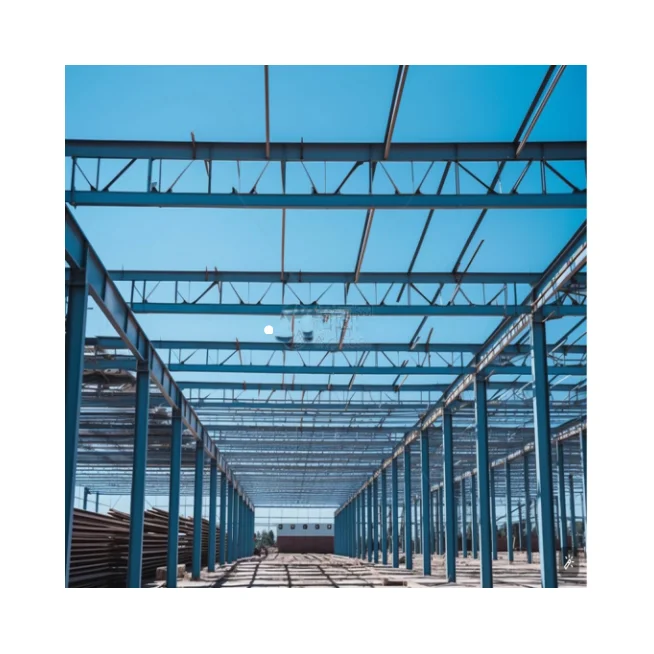

Struktur keluli membentuk teras pembinaan moden, namun musuh terbesar mereka tetap merupakan ancaman senyap yang menelan kos berbillion-bilion setiap tahun dalam industri. Kakisan menyerang keluli yang tidak dilindungi secara berterusan, menggugat integriti struktur dan memerlukan baikan mahal atau penggantian. Memahami pelbagai sistem salutan yang tersedia untuk perlindungan rasuk keluli telah menjadi keperluan penting bagi jurutera, kontraktor, dan pengurus kemudahan yang mendambakan penyelesaian tahan lama dan berkesan dari segi kos. Pemilihan salutan rasuk keluli yang sesuai bergantung kepada keadaan persekitaran, keperluan aplikasi, dan pertimbangan bajet yang berbeza-beza secara ketara merentasi projek yang berlainan.

Jenis-Jenis Sistem Salutan Rasuk Keluli

Salutan Galvanised untuk Perlindungan Maksimum

Penggalvanian pencelupan panas merupakan salah satu kaedah paling berkesan untuk melindungi rasuk keluli daripada kakisan. Proses ini melibatkan perendaman komponen keluli ke dalam zink lebur pada suhu melebihi 840 darjah Fahrenheit, mencipta ikatan metalurgi yang membentuk beberapa lapisan aloi zink-besi. Lapisan galvanized yang terhasil memberikan ketahanan luar biasa, biasanya tahan selama 50 hingga 100 tahun dalam kebanyakan keadaan atmosfera. Galvanized balok keluli lapisan menawarkan sifat penyembuhan sendiri melalui perlindungan katodik, di mana zink mengalami kakisan secara korban sebelum substrat keluli di bawahnya.

Ketebalan lapisan galvanis biasanya berada dalam lingkungan 2 hingga 5 mil, bergantung kepada komposisi keluli dan tempoh pencelupan. Rasuk keluli struktur mendapat manfaat daripada penggalvanian kerana proses ini melitupi semua permukaan secara seragam, termasuk kawasan sukar dijangkau seperti sudut dan sambungan. Litupan menyeluruh ini menghapuskan risiko kecacatan lapisan atau kawasan nipis yang sering berlaku pada kaedah aplikasi lain. Industri kerap memilih lapisan rasuk keluli galvanis untuk jambatan, menara pemancar, dan kemudahan perindustrian di mana akses penyelenggaraan terhad atau mahal.

Sistem Lapisan Organik

Lapisan organik merangkumi kategori yang luas bagi sistem pelindung berasaskan polimer yang termasuk epoksi, poliuretana, dan akrilik. Lapisan-lapisan keluli ini cemerlang dalam persekitaran yang memerlukan rintangan kimia tertentu atau kehendak hiasan. Lapisan epoksi memberikan lekatan dan rintangan kimia yang sangat baik, menjadikannya sesuai untuk aplikasi industri di mana acuan keluli terdedah kepada asid, alkali, atau pelarut. Sistem lapisan berbilang lapisan biasanya mengandungi primer kaya zink, lapisan perantaraan, dan lapisan atas bagi perlindungan dan estetika yang lebih baik.

Lapisan akhir poliuretana menawarkan rintangan UV dan ketahanan warna yang lebih unggul berbanding pilihan organik lain. Salutan ini mengekalkan rupa bentuknya lebih lama dalam aplikasi luar, mengurangkan kos penyelenggaraan sepanjang tempoh hayat struktur tersebut. Kebolehsuaian aplikasi membolehkan salutan rasuk keluli organik mencapai pelbagai ketebalan dan ciri prestasi melalui aplikasi semburan, berus, atau roller. Namun begitu, keperluan persediaan permukaan adalah lebih ketat berbanding galvanisasi, yang biasanya memerlukan pembersihan hentaman sehingga piawaian keluli putih-hampir

Pelapis Semprotan Terma

Proses salutan semburan terma mengaplikasikan bahan lebur atau separuh lebur ke atas permukaan rasuk keluli menggunakan peralatan khas. Bahan semburan terma yang biasa digunakan termasuk zink, aluminium, dan aloi zink-aluminium yang memberikan perlindungan katodik seperti galvanisasi. Proses ini melibatkan pemberian bahan salutan melalui senapang sembur di mana ia melebur dan dipancutkan ke atas permukaan keluli yang telah disediakan. Salutan rasuk keluli semburan terma menawarkan kelebihan untuk struktur besar atau aplikasi di lapangan di mana galvanisasi celup panas tidak praktikal.

Semburan arka dan semburan nyala merupakan kaedah salutan haba yang paling biasa digunakan untuk perlindungan rasuk keluli. Sistem semburan arka menggunakan dua wayar pakai habis yang menghasilkan arka elektrik, melebur hujung wayar dan mengatomkan logam lebur dengan udara mampat. Proses ini mencapai kadar salutan yang jauh lebih cepat berbanding aplikasi berus atau semburan salutan organik. Salutan semburan haba biasanya memerlukan penyegelan dengan salutan atas organik bagi menghapuskan keporosan dan meningkatkan prestasi jangka panjang.

Faktor Persekitaran yang Mempengaruhi Pemilihan Salutan

Pertimbangan Kekorosifan Atmosfera

Pemilihan salutan rasuk keluli memerlukan penilaian teliti terhadap tahap kebolehkaratan atmosfera berdasarkan piawaian ISO 12944. Piawaian ini mengklasifikasikan persekitaran dari C1 (kebolehkaratan sangat rendah) hingga CX (kebolehkaratan melampau) berdasarkan faktor-faktor seperti kelembapan, suhu, kandungan garam, dan bahan pencemar perindustrian. Persekitaran marin biasanya tergolong dalam kategori C4 atau C5 disebabkan oleh kepekatan klorida yang tinggi, manakala kawasan pedalaman luar bandar mungkin hanya memerlukan tahap perlindungan C2 atau C3.

Perubahan suhu memberi kesan besar terhadap prestasi dan kriteria pemilihan salutan. Salutan rasuk keluli mesti mampu menahan kitaran haba tanpa retak, terkupas, atau hilang lekatan. Aplikasi suhu tinggi mungkin memerlukan salutan khas berasaskan seramik atau silikon yang mengekalkan sifat perlindungan di atas had piawai salutan organik. Sebaliknya, keadaan sejuk melampau boleh menjadikan sesetengah salutan rapuh dan mudah rosak akibat hentaman.

Penilaian Pendedahan Kimia

Kemudahan perindustrian kerap mendedahkan rasuk keluli kepada pendedahan bahan kimia yang menentukan keperluan salutan tertentu. Persekitaran berasid memerlukan salutan dengan rintangan kimia yang luar biasa, biasanya sistem ester vinil atau epoksi novolak. Keadaan alkali boleh mempercepatkan degradasi sesetengah salutan rasuk keluli sementara memberi kesan minima terhadap yang lain. Pendedahan pelarut memerlukan salutan dengan rintangan yang sangat baik terhadap bahan kimia organik dan ketebalan yang mencukupi untuk menghalang resapan.

Pengujian keserasian kimia menjadi penting apabila memilih salutan rasuk keluli untuk aplikasi perindustrian tertentu. Pengujian pencelupan, mengikut piawaian seperti ASTM D1308, membantu meramalkan prestasi jangka panjang salutan di bawah keadaan perkhidmatan sebenar. Pengujian ini menilai faktor-faktor seperti kehilangan berat, pengekalan kekerasan, dan kemerosotan lekatan selepas pendedahan kimia yang berpanjangan.

Kaedah Aplikasi dan Penyediaan Permukaan

Kebutuhan Penyediaan Permukaan

Persiapan permukaan yang betul merupakan asas kepada keberhasilan prestasi salutan pada rasuk keluli. Pembersihan dengan letupan abrasif mengikut piawaian SSPC-SP 10 atau ISO Sa 2.5 akan mengalihkan semua pencemaran yang kelihatan serta mencipta profil sauh yang diperlukan bagi pelekatan salutan yang optimum. Kedalaman profil sauh hendaklah sepadan dengan spesifikasi pengilang salutan, biasanya antara 1 hingga 4 mil mengikut sistem salutan tersebut. Salutan pada rasuk keluli yang dilakukan di atas permukaan yang tidak cukup disediakan akan gagal lebih awal tanpa mengira kualiti salutan itu.

Keadaan persekitaran semasa persediaan permukaan memberi kesan besar terhadap prestasi salutan. Kelembapan relatif melebihi 85 peratus atau suhu keluli yang berada dalam julat 5 darjah dari takat embun akan mencipta risiko kondensasi yang boleh merosakkan lekatan salutan. Peralatan pemantauan suhu dan kelembapan membantu memastikan keadaan aplikasi yang optimum untuk salutan rasuk keluli. Paras pencemaran garam mesti dikekalkan di bawah had yang ditetapkan, biasanya 20-50 mg/m², bagi mengelakkan gelembung osmosis dan kegagalan salutan yang awal.

Teknik Pemohonan

Aplikasi semburan merupakan kaedah paling biasa digunakan untuk aplikasi salutan rasuk keluli dalam persekitaran industri. Peralatan semburan tanpa udara memberikan ketebalan salutan dan kualiti hasil yang konsisten sambil memaksimumkan kelajuan aplikasi. Teknik semburan yang betul termasuk mengekalkan jarak senapang yang konsisten, corak pertindihan, dan kadar aplikasi untuk mencapai ketebalan salutan yang seragam. Salutan jalur pada tepi, kimpalan, dan sudut tajam memastikan liputan yang mencukupi pada kawasan yang berisiko mendapat salutan nipis.

Kaedah aplikasi berus dan roller memberikan kelebihan untuk kerja sentuhan semula atau projek kecil di mana pemasangan peralatan semburan tidak praktikal. Kaedah ini memberikan kawalan yang lebih baik terhadap penempatan salutan tetapi memerlukan lebih banyak masa buruh bagi setiap kaki persegi yang diliputi. Salutan pada rasuk keluli yang digunakan dengan berus atau roller mungkin menunjukkan perbezaan tekstur berbanding kawasan yang disapu dengan semburan, menjejaskan rupa akhir dalam aplikasi binaan.

Ciri-ciri Prestasi dan Ketahanan

Sifat Ketahanan Kakisan

Keberkesanan salutan rasuk keluli dalam mencegah kakisan bergantung kepada perlindungan pelantar, perlindungan katodik, atau gabungan kedua-dua mekanisme tersebut. Salutan pelantar mencipta halangan fizikal antara substrat keluli dan persekitaran yang mengakis, menghalang wap air dan oksigen daripada sampai ke permukaan keluli. Keberkesanan pelantar ini bergantung kepada ketebalan salutan, keliciran dan rintangan kimia terhadap pencemar persekitaran.

Sistem perlindungan katodik, seperti primer kaya zink atau salutan galvanis, memberikan perlindungan elektrokimia dengan mengalami kakisan secara korban menggantikan substrat keluli. Mekanisme ini terus melindungi keluli walaupun salutan mengalami kerosakan kecil atau kecacatan. Tempoh perlindungan katodik bergantung kepada kandungan zink dan ketebalan salutan, dengan bebanan zink yang lebih tinggi memberikan tempoh perlindungan yang lebih panjang.

Ciri-ciri Mekanikal

Salutan rasuk keluli mesti memiliki sifat mekanikal yang mencukupi untuk menahan pengendalian, pemasangan, dan beban perkhidmatan tanpa kerosakan. Rintangan hentaman menjadi kritikal semasa fasa pembinaan apabila rasuk keluli menghadapi risiko kerosakan daripada alat, peralatan, atau serpihan. Keperluan kelenturan memastikan salutan dapat menampung pengembangan dan pengecutan haba tanpa retak atau terkopek daripada substrat.

Rintangan haus berbeza secara ketara antara pelbagai salutan rasuk keluli, yang mempengaruhi kesesuaiannya untuk aplikasi tertentu. Persekitaran industri dengan zarah udara atau kehausan mekanikal memerlukan salutan dengan rintangan haus yang ditingkatkan. Pengujian mengikut piawaian seperti ASTM D4060 membantu mengukur rintangan haus dan membandingkan pelbagai pilihan salutan untuk aplikasi yang mencabar.

Analisis Kos dan Pertimbangan Kitar Hidup

Perbandingan Pelaburan Permulaan

Kos awal salutan rasuk keluli berbeza secara besar-besaran bergantung kepada jenis salutan, keperluan penyediaan permukaan, dan kerumitan aplikasi. Salutan galvanised biasanya mempunyai kos awal yang lebih tinggi disebabkan oleh keperluan pengangkutan dan pemprosesan, tetapi pelaburan ini sering kali terbukti ekonomik sepanjang tempoh hayat struktur tersebut. Sistem salutan organik mungkin menawarkan kos awal yang lebih rendah tetapi memerlukan kitar penyelenggaraan dan aplikasi semula yang lebih kerap.

Kos buruh merupakan sebahagian besar daripada jumlah perbelanjaan salutan, terutamanya untuk struktur kompleks dengan akses terhad. Aplikasi salutan rasuk keluli di bengkel biasanya lebih murah berbanding aplikasi di lapangan disebabkan oleh keadaan persekitaran yang terkawal dan aliran kerja yang efisien. Walau bagaimanapun, had ke atas pengangkutan mungkin memerlukan salutan di lapangan bagi rasuk keluli yang besar atau banyak, meningkatkan kos keseluruhan projek.

Keperluan Penyelenggaraan

Keperluan penyelenggaraan jangka panjang memberi impak besar terhadap jumlah kos pemilikan bagi salutan rasuk keluli. Salutan galvanis biasanya memerlukan penyelenggaraan minima selama beberapa dekad, manakala sistem organik mungkin memerlukan sentuhan semula atau salutan tambahan setiap 10 hingga 20 tahun bergantung kepada pendedahan persekitaran. Perancangan penyelenggaraan harus mengambil kira keperluan akses, sekatan persekitaran, dan gangguan operasi yang berkaitan dengan aktiviti menyalut semula.

Protokol pemeriksaan membantu memaksimumkan jangka hayat lapisan dengan mengenal pasti masalah sebelum menjadi pembaikan yang mahal. Pemeriksaan visual berkala boleh mengesan kerosakan lapisan, manakala teknik yang lebih canggih seperti pengesanan cuti atau ujian lekatan memberikan penilaian kuantitatif terhadap keadaan lapisan. Campur tangan awal dengan pembaikan setempat sering kali mengelakkan keperluan untuk projek melukis semula sepenuhnya.

Soalan Lazim

Apakah lapisan paling berkesan dari segi kos untuk rasuk keluli dalam persekitaran marin?

Penyusunan galvan panas biasanya memberikan perlindungan paling berkesan dari segi kos untuk rasuk keluli dalam persekitaran marin disebabkan ketahanannya yang luar biasa dan keperluan penyelenggaraan yang minima. Kos awal yang lebih tinggi dilunaskan oleh jangka hayat perkhidmatan 50-100 tahun dan prestasi unggul terhadap serangan klorida. Untuk projek di mana penyusunan galvan tidak boleh dilaksanakan, sistem tiga-lapisan dengan praimer epoksi kaya zink, lapisan perantaraan, dan lapisan atas poliuretana menawarkan perlindungan marin yang sangat baik dengan kitaran penyelenggaraan 15-25 tahun.

Berapa ketebalan lapisan galang keluli seharusnya untuk aplikasi perindustrian

Keperluan ketebalan lapisan galang keluli bergantung kepada kebolehkaratan persekitaran dan jangka hayat perkhidmatan yang diingini, biasanya berada dalam lingkungan 4-12 mil untuk sistem organik dalam aplikasi perindustrian. Persekitaran kebolehkaratan C4 umumnya memerlukan jumlah ketebalan lapisan minimum 200-300 mikron (8-12 mil), manakala persekitaran C5 mungkin memerlukan 350-500 mikron (14-20 mil). Lapisan berkeluli panas biasanya memberikan ketebalan 2-5 mil dan boleh digabungkan dengan lapisan atas organik untuk peningkatan prestasi dalam persekitaran yang teruk.

Bolehkah lapisan galang keluli dilakukan dalam keadaan cuaca sejuk

Kebanyakan salutan rasuk keluli mempunyai keperluan suhu aplikasi minimum, biasanya 40-50°F untuk sistem piawai dan 20-35°F untuk formula cuaca sejuk. Suhu permukaan mesti melebihi suhu udara sekurang-kurangnya 5°F untuk mengelakkan kondensasi semasa aplikasi. Salutan khas cuaca sejuk tersedia untuk aplikasi musim sejuk tetapi mungkin memerlukan masa pemerolehan yang lebih lama dan teknik aplikasi yang diubahsuai untuk mencapai prestasi optimum.

Bagaimanakah saya menentukan sistem salutan yang sesuai untuk projek khusus saya

Pemilihan sistem salutan rasuk keluli yang sesuai memerlukan penilaian terhadap keadaan persekitaran, keperluan jangka hayat perkhidmatan, keutamaan penyelenggaraan, dan batasan bajet. Rujuk ISO 12944 atau piawaian serupa untuk menentukan pengelasan kekoroisan, kemudian pilih sistem salutan dengan prestasi yang telah terbukti dalam persekitaran yang sama. Pertimbangkan faktor-faktor seperti kekangan kaedah aplikasi, keperluan estetik, dan keupayaan penyelenggaraan jangka panjang apabila membuat keputusan pemilihan akhir.

Jadual Kandungan

- Jenis-Jenis Sistem Salutan Rasuk Keluli

- Faktor Persekitaran yang Mempengaruhi Pemilihan Salutan

- Kaedah Aplikasi dan Penyediaan Permukaan

- Ciri-ciri Prestasi dan Ketahanan

- Analisis Kos dan Pertimbangan Kitar Hidup

-

Soalan Lazim

- Apakah lapisan paling berkesan dari segi kos untuk rasuk keluli dalam persekitaran marin?

- Berapa ketebalan lapisan galang keluli seharusnya untuk aplikasi perindustrian

- Bolehkah lapisan galang keluli dilakukan dalam keadaan cuaca sejuk

- Bagaimanakah saya menentukan sistem salutan yang sesuai untuk projek khusus saya