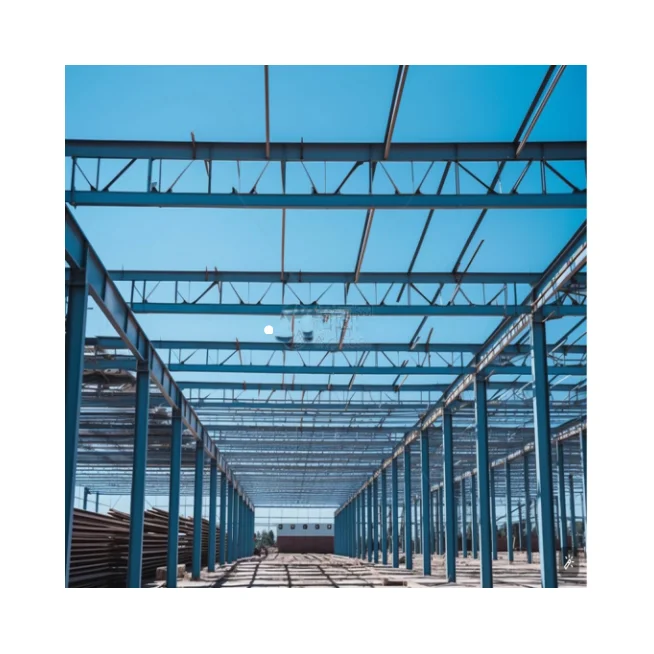

Kết cấu thép tạo thành xương sống của xây dựng hiện đại, nhưng kẻ thù lớn nhất của chúng vẫn là một mối đe dọa âm thầm gây thiệt hại hàng tỷ đô la mỗi năm cho các ngành công nghiệp. Sự ăn mòn tấn công không ngừng nghỉ vào thép không được bảo vệ, làm suy giảm độ bền kết cấu và đòi hỏi phải sửa chữa hoặc thay thế tốn kém. Việc hiểu rõ các hệ thống phủ khác nhau dành cho bảo vệ dầm thép đã trở thành yếu tố thiết yếu đối với kỹ sư, nhà thầu và quản lý cơ sở, những người yêu cầu các giải pháp lâu dài và tiết kiệm chi phí. Việc lựa chọn lớp phủ dầm thép phù hợp phụ thuộc vào điều kiện môi trường, yêu cầu ứng dụng và các cân nhắc về ngân sách, vốn thay đổi đáng kể giữa các dự án khác nhau.

Các loại hệ thống phủ dầm thép

Lớp phủ mạ kẽm để bảo vệ tối đa

Mạ kẽm nhúng nóng là một trong những phương pháp hiệu quả nhất để bảo vệ dầm thép khỏi sự ăn mòn. Quy trình này bao gồm việc nhúng các bộ phận thép vào kẽm nóng chảy ở nhiệt độ vượt quá 840 độ Fahrenheit, tạo ra liên kết metallurgical hình thành nhiều lớp hợp kim kẽm-sắt. Lớp phủ mạ kẽm thu được có độ bền exceptional, thường kéo dài từ 50 đến 100 năm trong hầu hết các điều kiện khí quyển. Galvanized dầm thép lớp phủ cung cấp tính năng tự phục hồi thông qua bảo vệ cathodic, trong đó kẽm bị ăn mòn hy sinh trước khi lớp nền thép bên dưới bị ảnh hưởng.

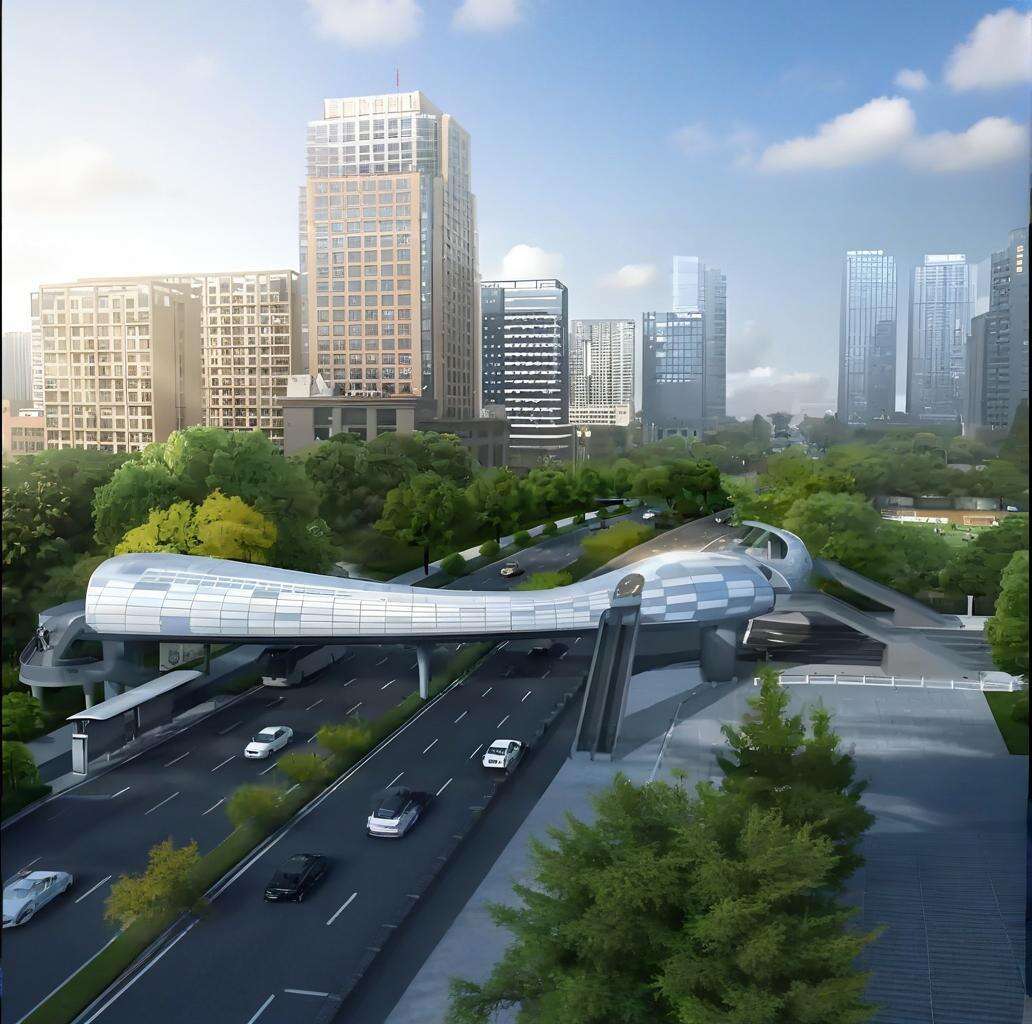

Độ dày của lớp phủ mạ kẽm thường dao động từ 2 đến 5 mil, tùy thuộc vào thành phần thép và thời gian ngâm. Các dầm thép kết cấu được hưởng lợi từ quá trình mạ kẽm vì quy trình này phủ đều tất cả các bề mặt, kể cả những khu vực khó tiếp cận như góc và mối nối. Việc phủ toàn diện này loại bỏ nguy cơ bị lỗi lớp phủ hoặc các điểm mỏng mà các phương pháp thi công khác thường gặp phải. Các ngành công nghiệp thường lựa chọn lớp phủ dầm thép mạ kẽm cho cầu, tháp truyền tải và các cơ sở công nghiệp nơi việc tiếp cận bảo trì bị hạn chế hoặc tốn kém.

Hệ thống Lớp phủ Hữu cơ

Lớp phủ hữu cơ bao gồm một nhóm rộng các hệ thống bảo vệ dựa trên polymer như epoxy, polyurethane và acrylic. Các lớp phủ dầm thép này vượt trội trong môi trường có yêu cầu chống hóa chất cụ thể hoặc yêu cầu trang trí. Lớp phủ epoxy cung cấp khả năng bám dính và chống hóa chất tuyệt vời, làm cho chúng phù hợp với các ứng dụng công nghiệp nơi dầm thép tiếp xúc với axit, kiềm hoặc dung môi. Các hệ thống phủ nhiều lớp thường bao gồm lớp sơn lót giàu kẽm, lớp phủ trung gian và lớp phủ bề mặt để tăng cường bảo vệ và tính thẩm mỹ.

Các lớp phủ polyurethane có khả năng chống tia cực tím và giữ màu vượt trội hơn so với các lựa chọn hữu cơ khác. Những lớp phủ này duy trì vẻ ngoài lâu dài hơn trong các ứng dụng ngoài trời, giúp giảm chi phí bảo trì trong suốt vòng đời của công trình. Tính linh hoạt trong thi công cho phép các lớp phủ dầm thép hữu cơ đạt được các độ dày và đặc tính hiệu suất khác nhau thông qua phương pháp phun, quét hoặc lăn. Tuy nhiên, yêu cầu chuẩn bị bề mặt khắt khe hơn mạ kẽm, thường yêu cầu làm sạch bằng phun bi đạt tiêu chuẩn gần như trắng kim loại.

Lớp phủ phun nhiệt

Các quy trình phủ phun nhiệt áp dụng vật liệu nóng chảy hoặc bán nóng chảy lên bề mặt dầm thép bằng thiết bị chuyên dụng. Các vật liệu phun nhiệt thông dụng bao gồm kẽm, nhôm và các hợp kim kẽm-nhôm, cung cấp khả năng bảo vệ điện hóa tương tự như mạ kẽm nhúng nóng. Quy trình này bao gồm việc đưa vật liệu phủ qua súng phun, nơi nó nóng chảy và được phun lên bề mặt thép đã chuẩn bị. Lớp phủ phun nhiệt cho dầm thép mang lại lợi thế đối với các công trình lớn hoặc ứng dụng tại hiện trường nơi mà việc mạ kẽm nhúng nóng là không khả thi.

Phun hồ quang và phun ngọn lửa là các phương pháp phun nhiệt phổ biến nhất để bảo vệ dầm thép. Hệ thống phun hồ quang sử dụng hai dây hàn tiêu hao tạo ra một hồ quang điện, làm nóng chảy đầu dây và phân tán kim loại nóng chảy bằng không khí nén. Quy trình này đạt được tốc độ phủ nhanh hơn đáng kể so với sơn bằng cọ hoặc phun các lớp phủ hữu cơ. Lớp phủ phun nhiệt thường cần được bịt kín bằng lớp sơn phủ hữu cơ bên trên để loại bỏ độ xốp và cải thiện hiệu suất lâu dài.

Các yếu tố môi trường ảnh hưởng đến việc lựa chọn lớp phủ

Các xét đến về mức độ ăn mòn trong khí quyển

Việc lựa chọn lớp phủ phù hợp cho dầm thép đòi hỏi phải đánh giá cẩn thận mức độ ăn mòn của khí quyển dựa trên các tiêu chuẩn ISO 12944. Các tiêu chuẩn này phân loại môi trường từ C1 (ăn mòn rất thấp) đến CX (ăn mòn cực kỳ cao) dựa trên các yếu tố như độ ẩm, nhiệt độ, hàm lượng muối và các chất ô nhiễm công nghiệp. Môi trường biển thường thuộc nhóm C4 hoặc C5 do nồng độ clorua cao, trong khi các khu vực nông thôn nội địa có thể chỉ yêu cầu mức bảo vệ C2 hoặc C3.

Biến động nhiệt độ ảnh hưởng đáng kể đến hiệu suất và tiêu chí lựa chọn lớp phủ. Lớp phủ dầm thép phải chịu được chu kỳ thay đổi nhiệt mà không bị nứt, bong tróc hay mất độ bám dính. Các ứng dụng ở nhiệt độ cao có thể yêu cầu lớp phủ gốm hoặc silicone chuyên dụng, duy trì tính bảo vệ ở nhiệt độ vượt quá giới hạn tiêu chuẩn của lớp phủ hữu cơ. Ngược lại, điều kiện lạnh khắc nghiệt có thể khiến một số lớp phủ trở nên giòn và dễ bị hư hại do va chạm.

Đánh giá Tiếp xúc Hóa chất

Các cơ sở công nghiệp thường khiến dầm thép tiếp xúc với hóa chất, điều này yêu cầu phải có lớp phủ đặc biệt. Môi trường axit đòi hỏi các lớp phủ phải có khả năng chống hóa chất vượt trội, thường là hệ thống vinyl ester hoặc epoxy novolac. Điều kiện kiềm có thể làm suy giảm nhanh chóng một số loại lớp phủ dầm thép trong khi ảnh hưởng rất ít đến các loại khác. Tiếp xúc với dung môi yêu cầu lớp phủ phải có khả năng chống lại hóa chất hữu cơ tốt và độ dày đủ để ngăn thấm qua.

Việc thử nghiệm tính tương thích hóa học trở nên cực kỳ quan trọng khi lựa chọn lớp phủ cho dầm thép trong các ứng dụng công nghiệp cụ thể. Thử nghiệm ngâm, theo các tiêu chuẩn như ASTM D1308, giúp dự đoán hiệu suất lâu dài của lớp phủ trong điều kiện vận hành thực tế. Thử nghiệm này đánh giá các yếu tố như mất trọng lượng, duy trì độ cứng và suy giảm độ bám dính sau thời gian dài tiếp xúc hóa chất.

Phương pháp thi công và chuẩn bị bề mặt

Yêu cầu chuẩn bị bề mặt

Việc chuẩn bị bề mặt đúng cách tạo nền tảng cho hiệu suất phủ thành công trên dầm thép. Phương pháp làm sạch phun mài theo tiêu chuẩn SSPC-SP 10 hoặc ISO Sa 2.5 sẽ loại bỏ toàn bộ các chất bẩn nhìn thấy được và tạo ra độ nhám bề mặt cần thiết để lớp phủ bám dính tối ưu. Độ sâu nhám bề mặt phải phù hợp với thông số kỹ thuật của nhà sản xuất lớp phủ, thường dao động từ 1 đến 4 mil tùy theo hệ thống phủ. Các lớp phủ trên dầm thép được thi công trên bề mặt chuẩn bị không đầy đủ sẽ bị hỏng sớm bất kể chất lượng lớp phủ tốt đến đâu.

Điều kiện môi trường trong quá trình chuẩn bị bề mặt ảnh hưởng đáng kể đến hiệu suất của lớp phủ. Độ ẩm tương đối trên 85 phần trăm hoặc nhiệt độ thép trong phạm vi 5 độ so với điểm sương sẽ làm tăng nguy cơ ngưng tụ, từ đó làm giảm khả năng bám dính của lớp phủ. Thiết bị theo dõi nhiệt độ và độ ẩm giúp đảm bảo điều kiện thi công tối ưu cho các lớp phủ dầm thép. Mức độ nhiễm bẩn muối phải được duy trì dưới giới hạn quy định, thường là 20-50 mg/m², để ngăn hiện tượng phồng rộp do thẩm thấu và sự hư hỏng sớm của lớp phủ.

Kỹ thuật ứng dụng

Phương pháp phun là cách thức phổ biến nhất để thi công lớp phủ dầm thép trong các môi trường công nghiệp. Thiết bị phun không khí cung cấp độ dày lớp phủ và chất lượng bề mặt đồng đều, đồng thời tối đa hóa tốc độ thi công. Kỹ thuật phun đúng yêu cầu duy trì khoảng cách súng phun ổn định, các vùng chồng lấn và tốc độ thi công phù hợp để đạt được độ dày lớp phủ đồng đều. Việc quét lớp phủ viền (stripe coating) ở các cạnh, mối hàn và góc nhọn đảm bảo độ phủ đầy đủ tại những khu vực dễ bị thi công lớp phủ mỏng.

Các phương pháp thi công bằng cọ và con lăn mang lại lợi thế trong các công việc sửa chữa nhỏ hoặc dự án quy mô nhỏ, nơi việc thiết lập thiết bị phun là không thực tế. Những phương pháp này cho phép kiểm soát tốt hơn vị trí lớp phủ, nhưng đòi hỏi nhiều thời gian lao động hơn trên mỗi foot vuông được phủ. Lớp phủ dầm thép thi công bằng cọ hoặc con lăn có thể xuất hiện sự khác biệt về độ nhám bề mặt so với các khu vực được phun, ảnh hưởng đến vẻ ngoài cuối cùng trong các ứng dụng kiến trúc.

Đặc Tính Hiệu Suất Và Độ Bền

Tính chất chống ăn mòn

Hiệu quả của lớp phủ dầm thép trong việc ngăn ngừa ăn mòn phụ thuộc vào khả năng bảo vệ dạng rào cản, bảo vệ điện hóa, hoặc sự kết hợp của cả hai cơ chế này. Các lớp phủ dạng rào cản tạo thành một lớp ngăn cách vật lý giữa nền thép và môi trường ăn mòn, ngăn không cho độ ẩm và oxy tiếp xúc với bề mặt thép. Hiệu quả của lớp rào cản phụ thuộc vào độ dày lớp phủ, độ xốp và khả năng kháng hóa chất trước các chất gây ô nhiễm môi trường.

Các hệ thống bảo vệ cathode, chẳng hạn như lớp sơn lót giàu kẽm hoặc lớp phủ mạ kẽm, cung cấp khả năng bảo vệ điện hóa bằng cách ăn mòn hy sinh thay cho vật liệu thép nền. Cơ chế này tiếp tục bảo vệ thép ngay cả khi lớp phủ bị hư hại nhẹ hoặc có các điểm hở. Thời gian bảo vệ cathode phụ thuộc vào hàm lượng kẽm và độ dày lớp phủ, với hàm lượng kẽm cao hơn sẽ mang lại thời gian bảo vệ kéo dài hơn.

Đặc tính cơ học

Lớp phủ dầm thép phải có các tính chất cơ học phù hợp để chịu được các tác động trong quá trình vận chuyển, lắp đặt và tải trọng sử dụng mà không bị hư hại. Khả năng chống va đập trở nên quan trọng trong các giai đoạn thi công khi dầm thép có nguy cơ bị hư hại do dụng cụ, thiết bị hoặc mảnh vụn. Yêu cầu về độ linh hoạt đảm bảo lớp phủ có thể thích nghi với hiện tượng giãn nở và co ngót nhiệt mà không bị nứt hoặc bong tróc khỏi bề mặt nền.

Độ bền mài mòn khác nhau đáng kể giữa các loại lớp phủ dầm thép, ảnh hưởng đến khả năng phù hợp với các ứng dụng cụ thể. Các môi trường công nghiệp có các hạt lơ lửng trong không khí hoặc mài mòn cơ học đòi hỏi các lớp phủ phải có độ bền mài mòn cao hơn. Việc thử nghiệm theo các tiêu chuẩn như ASTM D4060 giúp định lượng độ bền mài mòn và so sánh các lựa chọn lớp phủ khác nhau cho các ứng dụng yêu cầu khắt khe.

Phân tích Chi phí và Xem xét Vòng đời

So sánh đầu tư ban đầu

Chi phí ban đầu của các lớp phủ dầm thép thay đổi đáng kể tùy theo loại lớp phủ, yêu cầu chuẩn bị bề mặt và độ phức tạp trong thi công. Các lớp phủ mạ kẽm thường có chi phí đầu tư ban đầu cao hơn do yêu cầu vận chuyển và xử lý, nhưng khoản đầu tư này thường mang lại hiệu quả kinh tế trong suốt vòng đời công trình. Các hệ thống lớp phủ hữu cơ có thể có chi phí ban đầu thấp hơn nhưng đòi hỏi tần suất bảo trì và thi công lại thường xuyên hơn.

Chi phí nhân công chiếm một phần đáng kể trong tổng chi phí phủ, đặc biệt đối với các cấu trúc phức tạp có điều kiện tiếp cận hạn chế. Việc phủ lớp bảo vệ cho dầm thép tại xưởng thường có chi phí thấp hơn so với thi công tại hiện trường do điều kiện môi trường được kiểm soát và quy trình làm việc hiệu quả hơn. Tuy nhiên, những giới hạn về vận chuyển có thể yêu cầu phải thực hiện phủ tại hiện trường đối với các dầm thép lớn hoặc số lượng nhiều, dẫn đến tăng chi phí tổng thể của dự án.

Yêu cầu bảo trì

Các nhu cầu bảo trì dài hạn ảnh hưởng đáng kể đến tổng chi phí sở hữu đối với lớp phủ dầm thép. Lớp phủ mạ kẽm thông thường đòi hỏi rất ít công tác bảo trì trong vài thập kỷ, trong khi các hệ thống hữu cơ có thể cần được sửa chữa hoặc phủ bổ sung mỗi 10-20 năm tùy theo mức độ tiếp xúc với môi trường. Kế hoạch bảo trì cần tính đến các yêu cầu về tiếp cận, các hạn chế về môi trường và sự gián đoạn hoạt động liên quan đến các hoạt động phủ lại.

Các quy trình kiểm tra giúp tối đa hóa tuổi thọ lớp phủ bằng cách phát hiện các vấn đề trước khi chúng trở thành các khoản sửa chữa tốn kém. Việc kiểm tra định kỳ bằng mắt thường có thể phát hiện hư hại lớp phủ, trong khi các kỹ thuật phức tạp hơn như kiểm tra điểm lỗi (holiday detection) hoặc thử nghiệm độ bám dính sẽ cung cấp đánh giá định lượng về tình trạng lớp phủ. Can thiệp sớm bằng các biện pháp sửa chữa cục bộ thường ngăn ngừa nhu cầu phải thực hiện lại toàn bộ lớp phủ.

Câu hỏi thường gặp

Lớp phủ tiết kiệm chi phí nhất cho các dầm thép trong môi trường biển là gì

Mạ kẽm nhúng nóng thường mang lại giải pháp bảo vệ tiết kiệm chi phí nhất cho các dầm thép trong môi trường biển nhờ độ bền vượt trội và yêu cầu bảo trì tối thiểu. Chi phí ban đầu cao hơn sẽ được bù đắp bởi tuổi thọ sử dụng từ 50 đến 100 năm và hiệu suất vượt trội chống lại sự tấn công của clorua. Đối với các dự án mà việc mạ kẽm không khả thi, hệ thống ba lớp gồm lớp lót epoxy giàu kẽm, lớp trung gian và lớp phủ bề mặt polyurethane sẽ cung cấp khả năng bảo vệ xuất sắc trong môi trường biển với chu kỳ bảo trì từ 15 đến 25 năm.

Lớp phủ dầm thép nên dày bao nhiêu cho các ứng dụng công nghiệp

Yêu cầu độ dày lớp phủ dầm thép phụ thuộc vào mức độ ăn mòn của môi trường và tuổi thọ mong muốn, thường dao động từ 4-12 mil đối với các hệ thống hữu cơ trong các ứng dụng công nghiệp. Các môi trường có độ ăn mòn C4 nói chung yêu cầu tổng độ dày lớp phủ tối thiểu 200-300 micron (8-12 mil), trong khi các môi trường C5 có thể cần 350-500 micron (14-20 mil). Lớp phủ mạ kẽm thông thường có độ dày 2-5 mil và có thể được kết hợp với lớp phủ hữu cơ bên ngoài để tăng hiệu suất trong các môi trường khắc nghiệt.

Có thể thi công lớp phủ dầm thép trong điều kiện thời tiết lạnh không

Hầu hết các lớp phủ dầm thép đều có yêu cầu nhiệt độ tối thiểu khi thi công, thường là 40-50°F đối với các hệ thống tiêu chuẩn và 20-35°F đối với các loại dùng trong thời tiết lạnh. Nhiệt độ bề mặt phải cao hơn nhiệt độ không khí ít nhất 5°F để ngăn ngưng tụ trong quá trình thi công. Có sẵn các loại lớp phủ đặc biệt dành cho điều kiện thời tiết lạnh để sử dụng vào mùa đông, nhưng có thể cần thời gian đóng rắn lâu hơn và kỹ thuật thi công điều chỉnh để đạt hiệu suất tối ưu.

Làm thế nào để tôi xác định được hệ thống lớp phủ phù hợp cho dự án cụ thể của mình

Việc lựa chọn hệ thống lớp phủ dầm thép phù hợp đòi hỏi phải đánh giá các điều kiện môi trường, yêu cầu tuổi thọ sử dụng, sở thích bảo trì và các giới hạn về ngân sách. Hãy tham khảo tiêu chuẩn ISO 12944 hoặc các tiêu chuẩn tương tự để xác định phân loại mức độ ăn mòn, sau đó lựa chọn các hệ thống lớp phủ đã chứng minh được hiệu quả trong các môi trường tương tự. Cần xem xét các yếu tố như giới hạn về phương pháp thi công, yêu cầu thẩm mỹ và khả năng bảo trì dài hạn khi đưa ra quyết định lựa chọn cuối cùng.