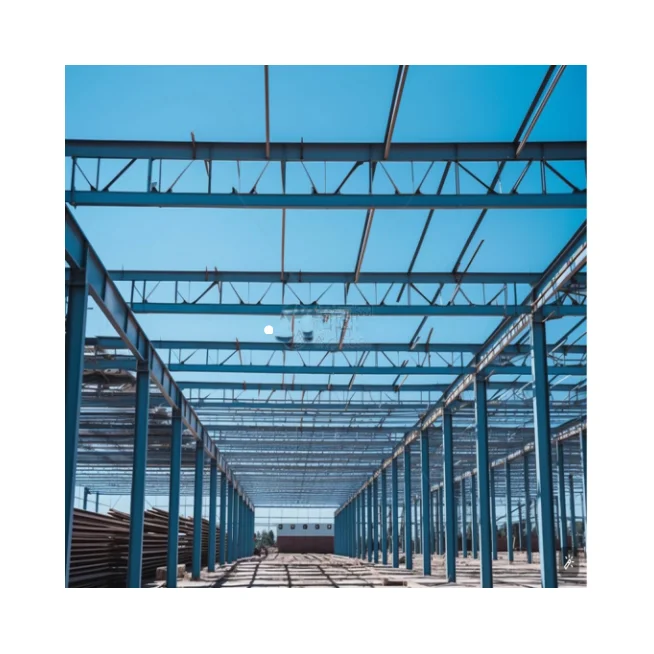

Çelik yapılar modern inşaatın omurgasını oluşturur, ancak en büyük düşmanları hâlâ sektörlerin yılda milyarlarca dolar kaybetmesine neden olan sessiz bir tehdit olarak kalır. Korozyon, korumasız çeliği durmaksızın etkileyerek yapısal bütünlüğü zayıflatır ve pahalı onarımları veya yenilemeleri gerektirir. Mühendisler, müteahhitler ve tesis yöneticileri için dayanıklı ve maliyet açısından verimli çözümler talep ettikleri bu ortamda, çelik kiriş koruması için mevcut kaplama sistemlerini anlamak hayati önem kazanmıştır. Uygun çelik kiriş kaplamalarının seçilmesi, farklı projelere göre önemli ölçüde değişen çevresel koşullara, uygulama gereksinimlerine ve bütçe değerlendirmelerine bağlıdır.

Çelik Kiriş Kaplama Sistemleri Türleri

Maksimum Koruma için Galvaniz Kaplamalar

Sıcak daldırma galvanizleme, çelik kirişleri korozyona karşı korumanın en etkili yöntemlerinden biridir. Bu işlem, çelik bileşenlerin 840 derece Fahrenhayt'ın üzerindeki sıcaklıklarda erimiş çinkoya daldırılmasını içerir ve çoklu çinko-demir alaşım katmanları oluşturan metalürjik bir bağ meydana getirir. Oluşan galvaniz kaplama, çoğu atmosferik koşulda tipik olarak 50 ila 100 yıl süren olağanüstü bir dayanıklılık sağlar. Galvaniz çelik kiriş kaplamalar, alttaki çelik malzemeden önce çinkonun kurban olarak aşındığı katodik koruma yoluyla kendini onarma özelliğine sahiptir.

Galvaniz kaplamaların kalınlığı genellikle çeliğin bileşimine ve daldırma süresine bağlı olarak 2 ile 5 mil arasında değişir. Yapısal çelik kirişler, sürecin köşeler ve eklem yerleri gibi ulaşılması zor alanlar dahil olmak üzere tüm yüzeyleri eşit şekilde kaplaması nedeniyle galvanizasyondan fayda sağlar. Bu kapsamlı kaplama, diğer uygulama yöntemlerini etkileyen kaplama arızaları veya ince noktalar riskini ortadan kaldırır. Bakım erişiminin sınırlı veya maliyetli olduğu köprüler, iletim kuleleri ve endüstriyel tesisler gibi alanlarda sektörler sıklıkla galvanizli çelik kiriş kaplamalarını tercih eder.

Organik Kaplama Sistemleri

Organik kaplamalar, epoksi, poliüretan ve akrilikleri içeren polimer bazlı koruyucu sistemlerin geniş bir kategorisini kapsar. Bu çelik kiriş kaplamaları, belirli kimyasal direnç veya dekoratif gereksinimlerin olduğu ortamlarda üstün performans gösterir. Epoksi kaplamalar, mükemmel yapışma ve kimyasal direnci sağlar ve bu nedenle çelik kirişlerin asitlere, alkali maddelere veya çözücülere maruz kaldığı endüstriyel uygulamalar için uygundur. Çok katmanlı epoksi sistemleri genellikle artırılmış koruma ve estetik sağlamak üzere zenginçe çinkolu astar, ara kat ve son kat içerir.

Poliüretan son katmanları, diğer organik seçeneklere kıyasla üstün UV direnci ve renk tutumu sunar. Bu kaplamalar, dış mekân uygulamalarında görünümlerini daha uzun süre koruyarak yapı ömrü boyunca bakım maliyetlerini azaltır. Organik çelik kiriş kaplamaları, püskürtme, fırça veya rulo uygulaması ile çeşitli kalınlıklar ve performans özellikleri elde edebilme esnekliği sağlar. Ancak yüzey hazırlık gereksinimleri, galvanizlemeye göre daha katıdır ve genellikle neredeyse beyaz metal standardına kadar aşındırma temizliği gerektirir.

Termal Sprey Kaplamaları

Termal püskürtme kaplama süreçleri, erimiş veya yarı erimiş malzemeleri özel ekipman kullanarak çelik kiriş yüzeylerine uygular. Genellikle kullanılan termal püskürtme malzemeleri arasında katodik koruma sağlayan çinko, alüminyum ve çinko-alüminyum alaşımları bulunur ve bu koruma galvanizleme ile benzerdir. Bu süreç, kaplama malzemesinin bir püskürtme tabancasından geçirilerek ergitilmesini ve hazırlanan çelik yüzeye püskürtülmesini içerir. Termal püskürtme çelik kiriş kaplamaları, büyük yapılarda veya sıcağa dayanıklı galvanizlemenin pratik olmadığı saha uygulamalarında avantaj sağlar.

Yay püskürtme ve alev püskürtme, çelik kiriş koruması için en yaygın termal püskürtme yöntemlerini temsil eder. Yay püskürtme sistemleri, elektrik arkı oluşturarak tel uçlarını eriten iki tüketilebilir tel kullanır ve erimiş metali basınçlı hava ile atomize eder. Bu işlem, organik kaplamaların fırça veya püskürtme ile uygulanmasından önemli ölçüde daha hızlı kaplama oranları sağlar. Termal püskürtme kaplamaları genellikle gözenekliliği ortadan kaldırmak ve uzun vadeli performansı artırmak için organik son katlarla kaplanmasını gerektirir.

Kaplam Seçimini Etkileyen Çevresel Faktörler

Atmosferik Korozyon Direnci Hususları

Uygun çelik kiriş kaplamalarının seçilmesi, ISO 12944 standartlarına göre atmosferik korozyon şiddet seviyelerinin dikkatlice değerlendirilmesini gerektirir. Bu standartlar, nem, sıcaklık, tuz içeriği ve endüstriyel kirleticiler gibi faktörlere dayanarak çevreleri C1 (çok düşük korozyon) ile CX (aşırı korozyon) arasında sınıflandırır. Denizel ortamlar genellikle yüksek klorür konsantrasyonu nedeniyle C4 veya C5 kategorilerine girerken, kırsal iç bölgeler sadece C2 veya C3 koruma seviyesi gerektirebilir.

Sıcaklık dalgalanmaları, kaplama performansını ve seçim kriterlerini önemli ölçüde etkiler. Çelik kiriş kaplamaları, çatlama, kabuklanma veya yapışmayı kaybetme olmadan termal çevrime dayanabilmelidir. Yüksek sıcaklık uygulamaları, standart organik kaplama sınırlarının üzerinde koruyucu özelliklerini koruyabilen özel seramik veya silikon bazlı kaplamalar gerektirebilir. Buna karşılık, aşırı soğuk koşullar bazı kaplamaları gevrek hale getirerek darbe hasarına karşı daha duyarlı hâle getirebilir.

Kimyasal Maruziyet Değerlendirmesi

Endüstriyel tesisler genellikle çelik kirişleri, özel kaplama gereksinimlerini belirleyen kimyasal maruz kalır. Asit ortamları, olağanüstü kimyasal dirençli kaplamalar, tipik olarak vinil ester veya novolac epoksi sistemleri gerektirir. Alkali koşullar, diğerlerine en az etki ederken, bazı çelik kiriş kaplamalarının bozulmasını hızlandırabilir. Solvent maruziyetine, organik kimyasallara karşı mükemmel dirençli ve nüfuz etmesini önlemek için yeterli kalınlığa sahip kaplamalar gereklidir.

Kimyasal uyumluluk testi, belirli endüstriyel uygulamalar için çelik kiriş kaplamaları seçerken çok önemlidir. ASTM D1308 gibi standartlara göre daldırma testi, gerçek servis koşullarında uzun vadeli kaplama performansını tahmin etmeye yardımcı olur. Bu test, uzun süreli kimyasal maruz kalmadan sonra kilo kaybı, sertlik tutma ve yapışkanlık bozulması gibi faktörleri değerlendirir.

Uygulama yöntemleri ve yüzey hazırlığı

Yüzey Hazırlama Gereksinimleri

Düzgün yüzey hazırlığı, çelik kiriş kaplama performansının başarılı olması için temel oluşturur. SSPC-SP 10 veya ISO Sa 2.5 standartlarına göre abrazif patlama temizliği, tüm görünür kirliliği ortadan kaldırır ve en iyi kaplama yapışması için gerekli demir profili oluşturur. Çapa profilin derinliği, kaplama üreticisinin özelliklerine uygun olmalıdır ve genellikle kaplama sistemine bağlı olarak 1 ila 4 mil arasında değişmelidir. Yeterince hazırlanmamış yüzeylere uygulanan çelik kiriş kaplamaları, kaplama kalitesinden bağımsız olarak erken bozulacaktır.

Yüzey hazırlığı sırasında çevre koşulları, kaplama performansını önemli ölçüde etkiler. Bağıl nemin %85'in üzerinde olması veya çelik sıcaklıklarının çiğ noktası ile 5 derece aralığında olması, kaplamanın yapışmasını zayıflatabilecek kondensasyon riski oluşturur. Sıcaklık ve nem izleme ekipmanları, çelik kiriş kaplamaları için optimum uygulama koşullarının sağlanmasına yardımcı olur. Ozmotik kabarcık oluşumu ve erken kaplama hasarını önlemek için tuz kirliliği düzeyleri belirlenen sınırlar altında, genellikle 20-50 mg/m² arasında tutulmalıdır.

Uygulama Teknikleri

Püskürtme uygulaması, endüstriyel ortamlarda çelik kiriş kaplamalarının uygulanmasında en yaygın yöntemdir. Havalı olmayan püskürtme ekipmanı, uygulama hızını en üst düzeye çıkarırken aynı zamanda tutarlı kaplama kalınlığı ve yüzey kalitesi sağlar. Doğru püskürtme tekniği, tutarlı tabanca mesafesi, bindirme desenleri ve uygulama oranlarını korumayı içererek uniform kaplama kalınlığının elde edilmesini sağlar. Kenarların, kaynak dikişlerinin ve keskin köşelerin şerit şeklinde kaplanması, ince kaplama uygulamasının meydana gelme eğiliminde olduğu bölgelerde yeterli örtülmenin sağlanmasını garanti eder.

Fırça ve rulo uygulama yöntemleri, püskürtme ekipmanlarının kurulumunun pratik olmadığı dokunuş sonrası işler veya küçük projelerde avantaj sağlar. Bu yöntemler kaplamanın yerleştirilmesi üzerinde daha iyi kontrol sağlar ancak kaplanan her metrekare için daha fazla iş gücü zamanı gerektirir. Fırça veya rulo ile uygulanan çelik kiriş kaplamaları, mimari uygulamalarda nihai görünümleri etkileyebilecek şekilde püskürtme ile uygulanan alanlardan farklı doku gösterebilir.

Performans Karakteristikleri ve Dayanıklılık

Korozyon Direnç Özellikleri

Çelik kiriş kaplamalarının korozyonu önlemede etkinliği, bariyer korumasına, katodik korumaya veya her iki mekanizmanın birleşimine bağlıdır. Bariyer kaplamalar, çelik altlık ile korozyona neden olan ortam arasında fiziksel bir bariyer oluşturarak nemin ve oksijenin çelik yüzeye ulaşmasını engeller. Bariyer etkinliği, kaplama kalınlığına, gözenekliliğine ve çevresel kirleticilere karşı kimyasal direncine bağlıdır.

Çinko zengin astarlar veya galvaniz kaplamalar gibi katodik koruma sistemleri, çelik altlık yerine kurban olmak suretiyle korozyona uğrayarak elektrokimyasal koruma sağlar. Bu mekanizma, kaplama hafif hasar gördüğünde veya süreksizlikler oluştuğunda bile çeliğin korunmasını sürdürür. Katodik korumanın süresi çinko içeriğine ve kaplama kalınlığına bağlıdır ve daha yüksek çinko oranları daha uzun koruma süresi sunar.

Mekanik Özellikler

Çelik kiriş kaplamaları, taşıma, montaj ve kullanım yüklerine zarar görmeden dayanabilecek yeterli mekanik özelliklere sahip olmalıdır. Çelik kirişlerin araçlardan, ekipmanlardan veya enkazdan kaynaklanabilecek hasarlara maruz kaldığı inşaat aşamalarında darbe direnci özellikle kritik hale gelir. Esneklik gereksinimleri ise kaplamaların altlıktan çatlamadan veya soyulmadan ayrılmadan termal genleşmeyi ve büzülmeyi karşılayabilmesini sağlar.

Aşınma direnci, farklı çelik kiriş kaplamaları arasında önemli ölçüde değişir ve bunun sonucunda belirli uygulamalara uygunluk etkilenir. Havadaki parçacıklar veya mekanik aşınma olan endüstriyel ortamlar, artırılmış aşınma direncine sahip kaplamalar gerektirir. ASTM D4060 gibi standartlara göre testler, zorlu uygulamalar için aşınma direncini nicel olarak belirlemeye ve farklı kaplama seçeneklerini karşılaştırmaya yardımcı olur.

Maliyet Analizi ve Yaşam Döngüsü Değerlendirmeleri

İlk Yatırım Karşılaştırması

Çelik kiriş kaplamalarının başlangıç maliyeti, kaplama türüne, yüzey hazırlığı gereksinimlerine ve uygulama karmaşıklığına bağlı olarak önemli ölçüde değişir. Galvaniz kaplamalar genellikle taşıma ve işleme gereksinimleri nedeniyle daha yüksek başlangıç maliyetlerine sahiptir, ancak bu yatırım yapı ömrü boyunca ekonomik olma eğilimindedir. Organik kaplama sistemleri daha düşük başlangıç maliyetleri sunabilir ancak daha sık bakım ve yeniden uygulama döngüleri gerektirir.

İşçilik maliyetleri, erişimin sınırlı olduğu karmaşık yapılar için toplam kaplama giderlerinin önemli bir kısmını oluşturur. Kontrollü çevre koşulları ve verimli iş akışı nedeniyle çelik kiriş kaplamalarının atölyede uygulanması, sahada uygulanmasından daha düşük maliyetle gerçekleşir. Ancak taşıma sınırlamaları, büyük veya çok sayıda çelik kirişin sahada kaplanmasını gerektirebilir ve bu da projenin genel maliyetini artırır.

Bakım gereksinimleri

Uzun vadeli bakım ihtiyaçları, çelik kiriş kaplamalarının kullanım süresince toplam maliyetini önemli ölçüde etkiler. Galvaniz kaplamalar genellikle onlarca yıl boyunca en az bakım gerektirirken, organik sistemler çevresel etkilere bağlı olarak her 10-20 yılda bir tamir veya yeniden kaplamaya ihtiyaç duyabilir. Bakım planlaması, yeniden kaplama işlemleriyle ilgili erişim gereksinimlerini, çevresel kısıtlamaları ve işletme kesintilerini dikkate almalıdır.

İnceleme protokolleri, sorunlar maliyetli onarımlara dönüşmeden önce tespit edilerek kaplama ömrünü en üst düzeye çıkarmaya yardımcı olur. Düzenli görsel muayeneler kaplama hasarını tespit edebilirken, boşluk (holiday) tespiti veya yapışma testi gibi daha gelişmiş teknikler kaplamanın durumuyla ilgili niceliksel değerlendirmeler sunar. Yerel onarımla erken müdahale genellikle tamamen yeniden kaplama projelerinin önüne geçer.

SSS

Deniz ortamlarında çelik kirişler için en maliyet etkin kaplama nedir

Sıcak daldırma galvanizleme, olağanüstü dayanıklılığı ve minimum bakım gereksinimleri nedeniyle deniz ortamlarında çelik kirişler için genellikle en maliyet etkin korumayı sağlar. Başlangıçtaki yüksek maliyet, 50-100 yıllık kullanım ömrü ve klorür saldırısına karşı üstün performans ile telafi edilir. Galvanizlemenin uygun olmadığı projelerde, çinko zengin epoksi astar, ara katlar ve poliüretan son katlardan oluşan üç katlı sistemler, 15-25 yıllık bakım döngüleriyle mükemmel deniz koruması sunar.

Endüstriyel uygulamalar için çelik kiriş kaplamaları ne kadar kalın olmalıdır

Çelik kiriş kaplama kalınlığı gereksinimleri, çevresel korozyon etkisi ve istenen hizmet ömrüne bağlıdır ve endüstriyel uygulamalarda genellikle organik sistemler için 4-12 mil aralığında değişir. C4 korozyon sınıfı ortamlar genellikle toplamda minimum 200-300 mikron (8-12 mil) kaplama kalınlığı gerektirirken, C5 ortamlarda bu değer 350-500 mikron (14-20 mil) olabilir. Galvaniz kaplamalar tipik olarak 2-5 mil kalınlık sağlar ve sert ortamlarda artırılmış performans için organik son katlarla birlikte kullanılabilir.

Çelik kiriş kaplamaları soğuk hava koşullarında uygulanabilir mi

Çoğu çelik kiriş kaplamasının minimum uygulama sıcaklığı gereksinimleri vardır ve genellikle standart sistemler için 40-50°F, soğuk hava formülasyonları için ise 20-35°F aralığındadır. Uygulama sırasında yoğuşmayı önlemek amacıyla yüzey sıcaklığının hava sıcaklığından en az 5°F daha yüksek olması gerekir. Kışın uygulama için özel soğuk hava kaplamaları mevcuttur ancak optimal performans elde etmek amacıyla daha uzun kürlenme süreleri ve değiştirilmiş uygulama teknikleri gerektirebilir.

Belirli projem için doğru kaplama sistemini nasıl belirlerim

Uygun çelik kiriş kaplama sistemini seçmek, çevresel koşulların, hizmet ömrü gereksinimlerinin, bakım tercihlerinin ve bütçe sınırlamalarının değerlendirilmesini gerektirir. Korozyon sınıfını belirlemek için ISO 12944 veya benzeri standartlara başvurun, ardından benzer ortamlarda kanıtlanmış performansa sahip kaplama sistemlerini seçin. Nihai seçim kararında uygulama yöntemi kısıtlamaları, estetik gereksinimler ve uzun vadeli bakım imkanları gibi faktörleri göz önünde bulundurun.