Las estructuras de acero constituyen la base de la construcción moderna, sin embargo, su mayor enemigo sigue siendo una amenaza silenciosa que cuesta miles de millones anualmente a las industrias. La corrosión ataca sin descanso al acero sin protección, comprometiendo la integridad estructural y requiriendo reparaciones o reemplazos costosos. Comprender los diversos sistemas de recubrimiento disponibles para la protección de vigas de acero se ha convertido en una necesidad esencial para ingenieros, contratistas y responsables de instalaciones que exigen soluciones duraderas y rentables. La selección de recubrimientos adecuados para vigas de acero depende de las condiciones ambientales, los requisitos de aplicación y las consideraciones presupuestarias, que varían significativamente entre diferentes proyectos.

Tipos de sistemas de recubrimiento para vigas de acero

Recubrimientos galvanizados para máxima protección

La galvanización en caliente representa uno de los métodos más eficaces para proteger las vigas de acero contra la corrosión. Este proceso consiste en sumergir componentes de acero en zinc fundido a temperaturas superiores a 840 grados Fahrenheit, creando un enlace metalúrgico que forma múltiples capas de aleación de zinc-hierro. El recubrimiento galvanizado resultante proporciona una durabilidad excepcional, que normalmente dura entre 50 y 100 años en la mayoría de las condiciones atmosféricas. Galvanizado viga de acero los recubrimientos ofrecen propiedades autorreparadoras mediante la protección catódica, en la cual el zinc se corroe sacrificialmente antes que el sustrato de acero subyacente.

El espesor de los recubrimientos galvanizados suele oscilar entre 2 y 5 milésimas de pulgada, dependiendo de la composición del acero y del tiempo de inmersión. Las vigas de acero estructural se benefician de la galvanización porque el proceso cubre todas las superficies de manera uniforme, incluyendo áreas de difícil acceso como esquinas y uniones. Esta cobertura integral elimina el riesgo de defectos en el recubrimiento o puntos delgados que afectan a otros métodos de aplicación. Las industrias eligen frecuentemente los recubrimientos de acero galvanizado para puentes, torres de transmisión e instalaciones industriales donde el acceso para mantenimiento es limitado o costoso.

Sistemas de Recubrimientos Orgánicos

Los recubrimientos orgánicos engloban una amplia categoría de sistemas protectores basados en polímeros que incluyen epoxis, poliuretanos y acrílicos. Estos recubrimientos para vigas de acero sobresalen en entornos donde existen requisitos específicos de resistencia química o exigencias decorativas. Los recubrimientos epoxi ofrecen una excelente adherencia y resistencia química, lo que los hace adecuados para aplicaciones industriales en las que las vigas de acero están expuestas a ácidos, álcalis o disolventes. Los sistemas de múltiples capas de epoxi suelen incluir una imprimación rica en zinc, una capa intermedia y una capa superior para mejorar la protección y la estética.

Los recubrimientos de poliuretano ofrecen una resistencia superior a los rayos UV y una mejor retención del color en comparación con otras opciones orgánicas. Estos recubrimientos mantienen su apariencia durante más tiempo en aplicaciones exteriores, lo que reduce los costos de mantenimiento durante la vida útil de la estructura. La flexibilidad en la aplicación permite que los recubrimientos orgánicos para vigas de acero logren distintos espesores y características de rendimiento mediante aplicación por pulverización, brocha o rodillo. Sin embargo, los requisitos de preparación de la superficie son más estrictos que en el galvanizado, requiriendo normalmente limpieza por chorro abrasivo hasta alcanzar estándares cercanos al metal blanco.

Recubrimientos por proyección térmica

Los procesos de recubrimiento por proyección térmica aplican materiales fundidos o semifuídos sobre las superficies de vigas de acero utilizando equipos especializados. Los materiales térmicos de uso común incluyen zinc, aluminio y aleaciones de zinc-aluminio que ofrecen protección catódica similar a la galvanización. El proceso consiste en alimentar el material de recubrimiento a través de una pistola de pulverización donde se derrite y proyecta sobre la superficie de acero preparada. Los recubrimientos térmicos para vigas de acero ofrecen ventajas para estructuras grandes o aplicaciones en campo donde la galvanización por inmersión en caliente es poco práctica.

La proyección por arco y la proyección por llama representan los métodos térmicos de pulverización más comunes para la protección de vigas de acero. Los sistemas de proyección por arco utilizan dos alambres consumibles que generan un arco eléctrico, fundiendo las puntas de los alambres y atomizando el metal fundido con aire comprimido. Este proceso alcanza velocidades de recubrimiento significativamente más rápidas que la aplicación con brocha o pulverización de recubrimientos orgánicos. Por lo general, los recubrimientos aplicados por proyección térmica requieren sellado con recubrimientos superiores orgánicos para eliminar la porosidad y mejorar el rendimiento a largo plazo.

Factores ambientales que afectan la selección del recubrimiento

Consideraciones sobre la corrosividad atmosférica

La selección de recubrimientos adecuados para vigas de acero requiere una evaluación cuidadosa de los niveles de corrosividad atmosférica según las normas ISO 12944. Estas normas clasifican los ambientes desde C1 (muy baja corrosividad) hasta CX (corrosividad extrema) en función de factores como humedad, temperatura, contenido de sal y contaminantes industriales. Los ambientes marinos suelen incluirse en las categorías C4 o C5 debido a las altas concentraciones de cloruro, mientras que las zonas rurales interiores pueden requerir únicamente niveles de protección C2 o C3.

Las fluctuaciones de temperatura afectan significativamente el rendimiento y los criterios de selección de los recubrimientos. Los recubrimientos para vigas de acero deben soportar ciclos térmicos sin agrietarse, deslaminarse ni perder adherencia. Las aplicaciones a alta temperatura pueden requerir recubrimientos cerámicos o a base de silicona especializados que mantengan sus propiedades protectoras por encima de los límites estándar de los recubrimientos orgánicos. Por el contrario, condiciones extremadamente frías pueden hacer que ciertos recubrimientos se vuelvan frágiles y propensos a daños por impacto.

Evaluación de Exposición Química

Las instalaciones industriales suelen someter las vigas de acero a exposiciones químicas que determinan requisitos específicos de recubrimiento. Los ambientes ácidos requieren recubrimientos con una resistencia química excepcional, típicamente sistemas de vinilester o epoxi novolaca. Las condiciones alcalinas pueden acelerar la degradación de ciertos recubrimientos para vigas de acero mientras tienen un impacto mínimo en otros. La exposición a disolventes requiere recubrimientos con excelente resistencia a productos químicos orgánicos y un espesor suficiente para evitar la permeación.

La prueba de compatibilidad química resulta crucial al seleccionar recubrimientos para vigas de acero en aplicaciones industriales específicas. La prueba de inmersión, según normas como ASTM D1308, ayuda a predecir el rendimiento a largo plazo del recubrimiento bajo condiciones reales de servicio. Esta prueba evalúa factores como pérdida de peso, retención de dureza y degradación de la adhesión tras una exposición prolongada a productos químicos.

Métodos de Aplicación y Preparación de Superficies

Requisitos de Preparación de Superficie

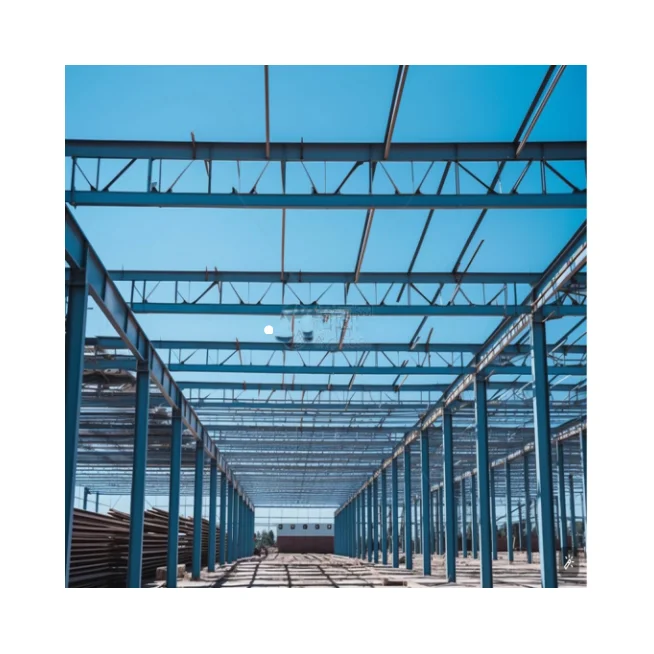

La preparación adecuada de la superficie constituye la base para el rendimiento exitoso del recubrimiento de vigas de acero. La limpieza por chorro abrasivo según las normas SSPC-SP 10 o ISO Sa 2.5 elimina toda la contaminación visible y crea el perfil de anclaje necesario para una adherencia óptima del recubrimiento. La profundidad del perfil de anclaje debe coincidir con las especificaciones del fabricante del recubrimiento, generalmente entre 1 y 4 milésimas de pulgada (mils), dependiendo del sistema de recubrimiento. Los recubrimientos aplicados sobre vigas de acero con superficies inadecuadamente preparadas fallarán prematuramente independientemente de la calidad del recubrimiento.

Las condiciones ambientales durante la preparación de la superficie afectan significativamente el rendimiento del recubrimiento. Una humedad relativa superior al 85 por ciento o temperaturas del acero a menos de 5 grados del punto de rocío crean un riesgo de condensación que compromete la adherencia del recubrimiento. El equipo de monitoreo de temperatura y humedad ayuda a garantizar condiciones óptimas de aplicación para los recubrimientos de vigas de acero. Los niveles de contaminación por sales deben mantenerse por debajo de los límites especificados, típicamente entre 20 y 50 mg/m², para prevenir ampollamiento osmótico y fallas prematuras del recubrimiento.

Técnicas de aplicación

La aplicación por pulverización representa el método más común para aplicar recubrimientos en vigas de acero en entornos industriales. El equipo de pulverización sin aire proporciona un espesor de recubrimiento y una calidad de acabado consistentes, al tiempo que maximiza la velocidad de aplicación. La técnica adecuada de pulverización incluye mantener una distancia constante del pistola, patrones de traslape y tasas de aplicación uniformes para lograr un espesor de recubrimiento homogéneo. El recubrimiento de refuerzo en bordes, soldaduras y esquinas afiladas asegura una cobertura adecuada en áreas propensas a una aplicación delgada del recubrimiento.

Los métodos de aplicación con brocha y rodillo ofrecen ventajas para trabajos de retoque o proyectos pequeños donde la instalación de equipos de pulverización es poco práctica. Estos métodos proporcionan un mejor control sobre la colocación del recubrimiento, pero requieren más tiempo de mano de obra por pie cuadrado cubierto. Los recubrimientos aplicados con brocha o rodillo en vigas de acero pueden presentar diferencias de textura en comparación con áreas aplicadas por pulverización, lo que afecta la apariencia final en aplicaciones arquitectónicas.

Características de Rendimiento y Durabilidad

Propiedades de Resistencia a la Corrosión

La eficacia de los recubrimientos para vigas de acero en la prevención de la corrosión depende de la protección barrera, la protección catódica, o una combinación de ambos mecanismos. Los recubrimientos barrera crean una barrera física entre el sustrato de acero y el entorno corrosivo, impidiendo que la humedad y el oxígeno lleguen a la superficie del acero. La eficacia de la barrera depende del espesor del recubrimiento, la porosidad y la resistencia química frente a contaminantes ambientales.

Los sistemas de protección catódica, como los primers ricos en zinc o los recubrimientos galvanizados, proporcionan protección electroquímica al corroer sacrificialmente en lugar del sustrato de acero. Este mecanismo continúa protegiendo el acero incluso cuando el recubrimiento sufre daños menores o se rompe. La duración de la protección catódica depende del contenido de zinc y del grosor del revestimiento, con cargas de zinc más altas que proporcionan períodos de protección más largos.

Propiedades mecánicas

Los recubrimientos de vigas de acero deben poseer propiedades mecánicas adecuadas para soportar sin daños las cargas de manipulación, instalación y servicio. La resistencia al impacto se vuelve crítica durante las fases de construcción cuando las vigas de acero se enfrentan a daños potenciales por herramientas, equipos o escombros. Los requisitos de flexibilidad garantizan que los recubrimientos puedan adaptarse a la expansión y contracción térmicas sin agrietarse o deslaminarse del sustrato.

La resistencia a la abrasión varía significativamente entre los diferentes recubrimientos de vigas de acero, lo que afecta a su idoneidad para aplicaciones específicas. En los entornos industriales con partículas en el aire o desgaste mecánico se requieren recubrimientos con mayor resistencia a la abrasión. Las pruebas de acuerdo con estándares como ASTM D4060 ayudan a cuantificar la resistencia a la abrasión y comparar diferentes opciones de recubrimiento para aplicaciones exigentes.

Análisis de costes y consideraciones sobre el ciclo de vida

Comparación de inversión inicial

El coste inicial de los recubrimientos de vigas de acero varía sustancialmente según el tipo de recubrimiento, los requisitos de preparación de la superficie y la complejidad de la aplicación. Los recubrimientos galvanizados generalmente tienen mayores costos iniciales debido a los requisitos de transporte y procesamiento, pero esta inversión a menudo resulta económica durante la vida útil de la estructura. Los sistemas de recubrimiento orgánico pueden ofrecer menores costes iniciales, pero requieren ciclos de mantenimiento y reaplicación más frecuentes.

Los costes laborales representan una parte significativa de los gastos totales de revestimiento, especialmente para estructuras complejas con acceso limitado. La aplicación en talleres de recubrimientos de vigas de acero generalmente cuesta menos que la aplicación en el campo debido a las condiciones ambientales controladas y al flujo de trabajo eficiente. Sin embargo, las limitaciones de transporte pueden requerir un revestimiento de campo para vigas de acero grandes o numerosas, aumentando los costos generales del proyecto.

Requisitos de mantenimiento

Las necesidades de mantenimiento a largo plazo tienen un impacto significativo en el coste total de propiedad de los recubrimientos de vigas de acero. Los recubrimientos galvanizados suelen requerir un mantenimiento mínimo durante décadas, mientras que los sistemas orgánicos pueden necesitar un retoque o recubrimiento cada 10-20 años dependiendo de la exposición ambiental. La planificación del mantenimiento debe tener en cuenta los requisitos de acceso, las restricciones ambientales y las interrupciones operativas asociadas con las actividades de recubrimiento.

Los protocolos de inspección ayudan a maximizar la vida útil del revestimiento al identificar problemas antes de que se conviertan en reparaciones costosas. Las inspecciones visuales regulares pueden detectar daños en el revestimiento, mientras que las técnicas más sofisticadas como la detección de vacaciones o las pruebas de adhesión proporcionan una evaluación cuantitativa del estado del revestimiento. La intervención temprana con reparaciones localizadas a menudo evita la necesidad de proyectos completos de recubrimiento.

Preguntas frecuentes

¿Cuál es el recubrimiento más rentable para vigas de acero en entornos marinos?

La galvanización en caliente suele proporcionar la protección más rentable para las vigas de acero en entornos marinos debido a su excepcional durabilidad y requisitos mínimos de mantenimiento. El mayor coste inicial se compensa con una vida útil de 50-100 años y un rendimiento superior contra el ataque de cloruro. Para los proyectos en los que no es factible la galvanización, los sistemas de tres capas con primeras epoxi ricas en zinc, capas intermedias y capas superiores de poliuretano ofrecen una excelente protección marina con ciclos de mantenimiento de 15 a 25 años.

¿Qué espesor deben tener los recubrimientos de vigas de acero para aplicaciones industriales?

Los requisitos de espesor de revestimiento de vigas de acero dependen de la corrosividad ambiental y la vida útil deseada, que generalmente oscila entre 4 y 12 mils para sistemas orgánicos en aplicaciones industriales. En los entornos de corrosividad C4 generalmente se requiere un espesor de recubrimiento total mínimo de 200-300 micras (8-12 mil), mientras que en los entornos C5 se requiere 350-500 micras (14-20 mil). Los recubrimientos galvanizados generalmente proporcionan un grosor de 2-5 milímetros y pueden combinarse con recubrimientos orgánicos para mejorar el rendimiento en entornos severos.

¿Se pueden aplicar recubrimientos de vigas de acero en condiciones climáticas frías?

La mayoría de los recubrimientos para vigas de acero tienen requisitos mínimos de temperatura de aplicación, típicamente entre 40-50°F para sistemas estándar y entre 20-35°F para formulaciones para climas fríos. La temperatura de la superficie debe superar a la temperatura ambiente en al menos 5°F para prevenir la condensación durante la aplicación. Existen recubrimientos especiales para clima frío disponibles para aplicación invernal, aunque pueden requerir tiempos de curado más largos y técnicas de aplicación modificadas para lograr un rendimiento óptimo.

¿Cómo determino el sistema de recubrimiento adecuado para mi proyecto específico?

La selección del sistema de recubrimiento adecuado para vigas de acero requiere evaluar las condiciones ambientales, los requisitos de vida útil, las preferencias de mantenimiento y las limitaciones presupuestarias. Consulte la norma ISO 12944 o normas similares para determinar la clasificación de corrosividad, y luego seleccione sistemas de recubrimiento con desempeño comprobado en ambientes similares. Considere factores como las limitaciones del método de aplicación, los requisitos estéticos y las capacidades de mantenimiento a largo plazo al tomar la decisión final.

Tabla de Contenido

- Tipos de sistemas de recubrimiento para vigas de acero

- Factores ambientales que afectan la selección del recubrimiento

- Métodos de Aplicación y Preparación de Superficies

- Características de Rendimiento y Durabilidad

- Análisis de costes y consideraciones sobre el ciclo de vida

-

Preguntas frecuentes

- ¿Cuál es el recubrimiento más rentable para vigas de acero en entornos marinos?

- ¿Qué espesor deben tener los recubrimientos de vigas de acero para aplicaciones industriales?

- ¿Se pueden aplicar recubrimientos de vigas de acero en condiciones climáticas frías?

- ¿Cómo determino el sistema de recubrimiento adecuado para mi proyecto específico?