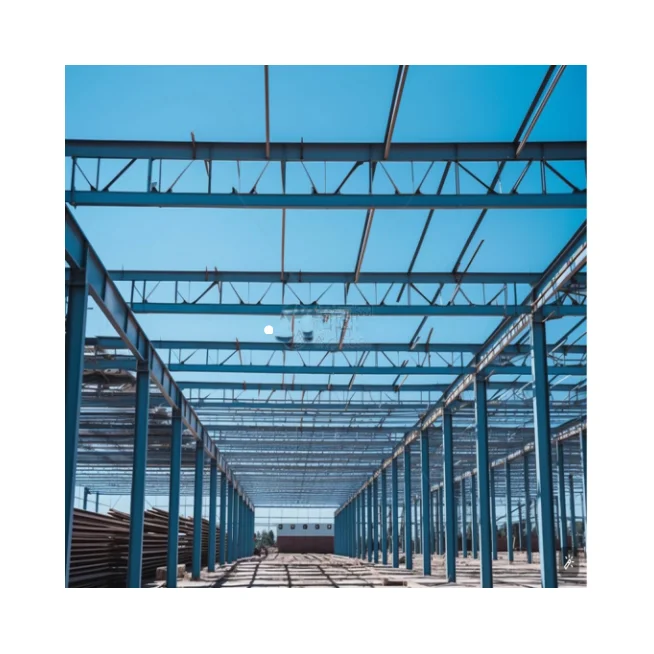

Los sistemas de soporte de acero constituyen la base de innumerables estructuras industriales y comerciales, desde almacenes hasta instalaciones de fabricación. Sin embargo, estos componentes críticos enfrentan una amenaza persistente que puede comprometer su integridad y longevidad: la corrosión. Comprender cómo prevenir eficazmente la corrosión en los sistemas de soporte de acero es esencial para mantener la seguridad estructural, prolongar la vida útil y reducir los costos de mantenimiento a largo plazo. La lucha contra la corrosión comienza con la selección adecuada de materiales, recubrimientos protectores y estrategias integrales de mantenimiento que aborden las causas fundamentales de la degradación del metal.

Comprensión de los Mecanismos de Corrosión en Estructuras de Acero

Naturaleza Electroquímica de la Corrosión

La corrosión en los sistemas de soporte de acero ocurre mediante procesos electroquímicos que implican la oxidación del hierro en presencia de agua y oxígeno. Este proceso crea óxido de hierro, comúnmente conocido como óxido, que no solo degrada la apariencia de las estructuras de acero, sino que también compromete su integridad estructural. La reacción electroquímica requiere un ánodo, un cátodo, un electrolito y una trayectoria metálica para completar el circuito de corrosión.

Los factores ambientales influyen significativamente en la velocidad y severidad de la corrosión en estructuras de acero. La humedad, las fluctuaciones de temperatura, la exposición a productos químicos y los contaminantes atmosféricos contribuyen todos al deterioro acelerado. Los entornos industriales suelen presentar condiciones particularmente difíciles, con exposición a ácidos, sales y otras sustancias corrosivas que pueden deteriorar rápidamente componentes de acero sin protección.

Tipos Comunes de Corrosión del Acero

La corrosión uniforme representa la forma más predecible de degradación del metal, produciéndose de manera uniforme en las superficies expuestas. Este tipo de corrosión es relativamente manejable mediante medidas protectoras adecuadas y protocolos regulares de inspección. Sin embargo, la corrosión localizada representa una amenaza más significativa para la integridad estructural, ya que puede crear hoyos profundos o grietas que comprometen la capacidad de carga.

La corrosión galvánica ocurre cuando metales diferentes entran en contacto en presencia de un electrolito, creando una celda galvánica que acelera la degradación del material más anódico. Este fenómeno es particularmente relevante en los sistemas de soporte de acero donde diferentes componentes metálicos pueden estar unidos mediante pernos, soldaduras o conexiones mecánicas.

Sistemas de recubrimientos protectores para estructuras de acero

Tecnología de galvanizado en caliente

El galvanizado en caliente representa uno de los métodos de protección a largo plazo más efectivos para estructuras de soporte de acero sistemas. Este proceso implica sumergir componentes de acero limpios en zinc fundido, creando un recubrimiento de zinc unido metalúrgicamente que proporciona protección de barrera y protección sacrificial. El recubrimiento de zinc actúa como una barrera contra la humedad y el oxígeno, a la vez que sirve como ánodo sacrificial que se corroe preferentemente para proteger el acero subyacente.

El espesor y la uniformidad de los recubrimientos galvanizados por inmersión en caliente garantizan una protección constante en geometrías complejas y áreas de difícil acceso. Esta cobertura integral es particularmente importante para componentes estructurales de acero que pueden tener formas intrincadas, conexiones y superficies internas que serían difíciles de proteger con recubrimientos aplicados.

Sistemas de Recubrimientos de Pintura y Polímeros

Los sistemas de pintura avanzados ofrecen opciones versátiles de protección para los sistemas de soporte de acero, con formulaciones modernas que proporcionan mayor durabilidad y características de rendimiento. Los imprimadores a base de epoxi crean una excelente adherencia y resistencia a la corrosión, mientras que los recubrimientos superiores de poliuretano brindan resistencia a la intemperie y atractivo estético. Los sistemas de múltiples capas combinan los beneficios de diferentes tecnologías de resina para maximizar la protección y la vida útil.

Los sistemas de recubrimientos especializados abordan desafíos ambientales específicos, como resistencia a altas temperaturas, exposición a productos químicos o entornos marinos. Estas soluciones diseñadas requieren una preparación cuidadosa de la superficie y procedimientos de aplicación precisos para lograr un rendimiento óptimo, por lo que la aplicación profesional es esencial en componentes estructurales críticos.

Consideraciones de diseño para la prevención de la corrosión

Principios de Diseño Estructural

La prevención eficaz de la corrosión comienza durante la fase de diseño de los sistemas de soporte de acero, donde los ingenieros pueden incorporar características que minimicen la retención de humedad y favorezcan el drenaje. Un correcto detallado elimina grietas, esquinas afiladas y superficies horizontales que puedan atrapar agua y residuos. Las conexiones estructurales deben diseñarse para facilitar el acceso a inspecciones y mantenimiento, al tiempo que reducen la exposición a elementos corrosivos.

Las consideraciones sobre ventilación desempeñan un papel crucial para prevenir la acumulación de humedad alrededor de los entramados de acero. Un flujo de aire adecuado ayuda a mantener condiciones secas y reduce la probabilidad de formación de condensación en las superficies metálicas. Características de diseño como orificios de drenaje, canales de evacuación y aberturas de ventilación contribuyen a un entorno más seco que inhibe los procesos de corrosión.

Estrategias de selección de materiales

La elección de grados y aleaciones de acero adecuados influye significativamente en la resistencia a la corrosión de los sistemas de soporte. Los aceros resistentes a la intemperie, también conocidos como aceros resistentes a la corrosión atmosférica, desarrollan una capa protectora de óxido que ralentiza la corrosión adicional en muchos entornos. Los componentes de acero inoxidable ofrecen una resistencia superior a la corrosión en aplicaciones críticas, aunque con un costo inicial más elevado.

La compatibilidad entre los diferentes materiales utilizados en los sistemas de soporte de acero requiere una consideración cuidadosa para prevenir la corrosión galvánica. Técnicas adecuadas de aislamiento garantizan que los metales disímiles no creen celdas electroquímicas que aceleren la corrosión. La selección de sujetadores, accesorios y materiales de conexión debe estar alineada con la estrategia de protección contra la corrosión de todo el sistema estructural.

Estrategias de Control Ambiental y Mantenimiento

Gestión Atmosférica

Controlar las condiciones ambientales alrededor de los sistemas de soporte de acero proporciona un enfoque eficaz para la prevención de la corrosión. Los sistemas de deshumidificación mantienen los niveles de humedad atmosférica por debajo del umbral crítico para el inicio de la corrosión. El control climático resulta especialmente importante en estructuras cerradas, donde las fluctuaciones de temperatura y humedad pueden generar condensación en las superficies de acero.

La gestión del entorno químico implica controlar la exposición a sustancias corrosivas como ácidos, sales y productos químicos industriales. Sistemas de ventilación adecuados eliminan vapores corrosivos y mantienen la calidad del aire alrededor de los componentes estructurales de acero. Los sistemas de monitoreo ambiental registran las condiciones y alertan al personal de mantenimiento sobre situaciones que podrían acelerar los procesos de corrosión.

Programas de mantenimiento preventivo

Los programas regulares de inspección y mantenimiento constituyen la base de una eficaz prevención de la corrosión en los sistemas de soporte de acero. Los protocolos integrales de inspección identifican signos tempranos de degradación del recubrimiento, corrosión superficial o cambios ambientales que podrían afectar la integridad estructural. La documentación de los resultados de las inspecciones permite el análisis de tendencias y la planificación predictiva del mantenimiento.

Los procedimientos de mantenimiento deben abordar tanto los sistemas de recubrimiento protector como el sustrato de acero subyacente. La aplicación de pintura de retoque, la reparación de recubrimientos y la limpieza de superficies evitan que problemas menores se conviertan en fallos estructurales importantes. Los equipos profesionales de mantenimiento conocen los requisitos específicos de los distintos sistemas de protección y pueden realizar reparaciones que mantengan la integridad de la estrategia general de prevención de la corrosión.

Tecnologías Avanzadas de Protección contra la Corrosión

Sistemas de Protección Catódica

La protección catódica representa un enfoque electroquímico para la prevención de la corrosión que convierte a la estructura de acero en el cátodo de una celda electroquímica. Los sistemas de corriente impresa utilizan fuentes de energía externas para impulsar corrientes protectoras, mientras que los sistemas de ánodo sacrificado dependen de metales más reactivos para proporcionar protección. Estos sistemas resultan particularmente efectivos para estructuras de acero en contacto con el suelo o el agua.

La implementación de la protección catódica requiere un diseño y una instalación cuidadosos por parte de profesionales calificados. La supervisión y el mantenimiento del sistema garantizan un rendimiento óptimo y previenen la sobreprotección, que podría dañar los recubrimientos o causar fragilización por hidrógeno. Pruebas y ajustes regulares mantienen los niveles de protección dentro de los rangos especificados para lograr la máxima eficacia.

Aplicaciones de Inhibidores de Corrosión

Los inhibidores químicos de corrosión proporcionan protección suplementaria para los sistemas de soporte de acero mediante diversos mecanismos. Los inhibidores de fase de vapor crean atmósferas protectoras alrededor de los componentes de acero, mientras que los inhibidores por contacto forman películas protectoras sobre las superficies metálicas. Estos tratamientos químicos resultan particularmente valiosos en espacios cerrados o durante el almacenamiento y transporte temporal.

La selección de la química adecuada de inhibidores depende de las condiciones ambientales, los grados de acero y la compatibilidad con los sistemas de protección existentes. La aplicación profesional garantiza una cobertura y niveles de concentración adecuados, evitando efectos adversos sobre otros componentes del sistema. El monitoreo regular confirma la eficacia del inhibidor y orienta los programas de reaplicación.

Consideraciones económicas y análisis del ciclo de vida

Análisis costo-beneficio de los métodos de protección

Evaluar el impacto económico de diferentes estrategias de prevención de la corrosión requiere considerar los costos iniciales, los gastos de mantenimiento y las consecuencias potenciales de fallas. Aunque los sistemas avanzados de protección pueden requerir inversiones más altas inicialmente, a menudo ofrecen un valor superior a largo plazo gracias a requisitos de mantenimiento reducidos y una vida útil prolongada. El análisis de costo del ciclo de vida ayuda a las partes interesadas a tomar decisiones informadas sobre los niveles óptimos de protección.

Los costos por fallas asociadas con daños estructurales por corrosión pueden superar con creces la inversión en medidas adecuadas de prevención. Reparaciones de emergencia, tiempos muertos en la producción e incidentes de seguridad representan riesgos financieros significativos que las estrategias eficaces de prevención de la corrosión ayudan a mitigar. Las consideraciones de seguros también pueden favorecer estructuras con programas integrales de protección contra la corrosión.

Cálculos del Retorno de Inversión

Cuantificar el retorno de la inversión en medidas de prevención de la corrosión implica comparar los costos de los sistemas de protección con los costos evitados por daños por corrosión. Una vida útil prolongada, una menor frecuencia de mantenimiento y una mayor fiabilidad contribuyen a retornos positivos sobre las inversiones en prevención. Los datos de rendimiento de aplicaciones similares proporcionan puntos de referencia valiosos para el análisis económico.

Los beneficios económicos a largo plazo van más allá del ahorro directo en mantenimiento e incluyen una mayor eficiencia operativa y una reducción de interrupciones en el negocio. Los sistemas de soporte de acero con protección efectiva contra la corrosión mantienen sus características de rendimiento estructural durante toda su vida útil diseñada, favoreciendo capacidades operativas constantes y evitando reemplazos prematuros costosos.

Preguntas frecuentes

¿Cuál es el sistema de recubrimiento más efectivo para prevenir la corrosión en los sistemas de soporte de acero?

La galvanización en caliente proporciona la protección a largo plazo más completa para los sistemas de soporte de acero, ofreciendo mecanismos de protección por barrera y protección catódica. Este proceso crea un recubrimiento de zinc unido metalúrgicamente que auto-repara arañazos menores y ofrece una protección constante en geometrías complejas. Para aplicaciones que requieren características estéticas o de rendimiento específicas, los sistemas de pintura multicapa con imprimaciones epoxi y acabados de poliuretano ofrecen excelentes alternativas con propiedades personalizables.

¿Con qué frecuencia deben inspeccionarse los sistemas de soporte de acero para detectar corrosión?

La frecuencia de inspección depende de las condiciones ambientales y los sistemas de protección, pero las inspecciones anuales representan el programa mínimo recomendado para la mayoría de las aplicaciones. En entornos agresivos, como instalaciones marinas, industriales o de procesamiento químico, puede ser necesario realizar inspecciones semestrales o trimestrales. Los componentes estructurales críticos deben vigilarse con mayor frecuencia, con documentación detallada para registrar los cambios de estado a lo largo del tiempo y orientar las decisiones de mantenimiento.

¿Pueden restaurarse eficazmente estructuras de acero ya corroídas?

Sí, las estructuras de acero corroídas a menudo pueden ser restauradas a condiciones de servicio mediante procedimientos adecuados de preparación de la superficie y reaplicación de recubrimientos. El proceso de restauración implica la eliminación de todos los productos de corrosión, el tratamiento de la superficie de acero y la aplicación de recubrimientos protectores apropiados. Sin embargo, los componentes severamente corroídos pueden requerir refuerzo o reemplazo para restablecer plena capacidad estructural. Una evaluación profesional determina la viabilidad y el alcance de los trabajos de restauración.

¿Qué factores ambientales aceleran de manera más significativa la corrosión del acero?

La disponibilidad de humedad y oxígeno representa el principal factor impulsor de la corrosión del acero, con una humedad relativa superior al 60 % que crea condiciones propicias para el inicio de la corrosión. Las fluctuaciones de temperatura que provocan la formación de condensación aceleran significativamente los procesos de corrosión. Los contaminantes químicos, como cloruros, compuestos de azufre y ácidos, aumentan notablemente las tasas de corrosión. Los ambientes industriales expuestos a productos químicos de proceso o contaminantes atmosféricos presentan condiciones particularmente desafiantes para las estructuras de acero.

Tabla de Contenido

- Comprensión de los Mecanismos de Corrosión en Estructuras de Acero

- Sistemas de recubrimientos protectores para estructuras de acero

- Consideraciones de diseño para la prevención de la corrosión

- Estrategias de Control Ambiental y Mantenimiento

- Tecnologías Avanzadas de Protección contra la Corrosión

- Consideraciones económicas y análisis del ciclo de vida

-

Preguntas frecuentes

- ¿Cuál es el sistema de recubrimiento más efectivo para prevenir la corrosión en los sistemas de soporte de acero?

- ¿Con qué frecuencia deben inspeccionarse los sistemas de soporte de acero para detectar corrosión?

- ¿Pueden restaurarse eficazmente estructuras de acero ya corroídas?

- ¿Qué factores ambientales aceleran de manera más significativa la corrosión del acero?