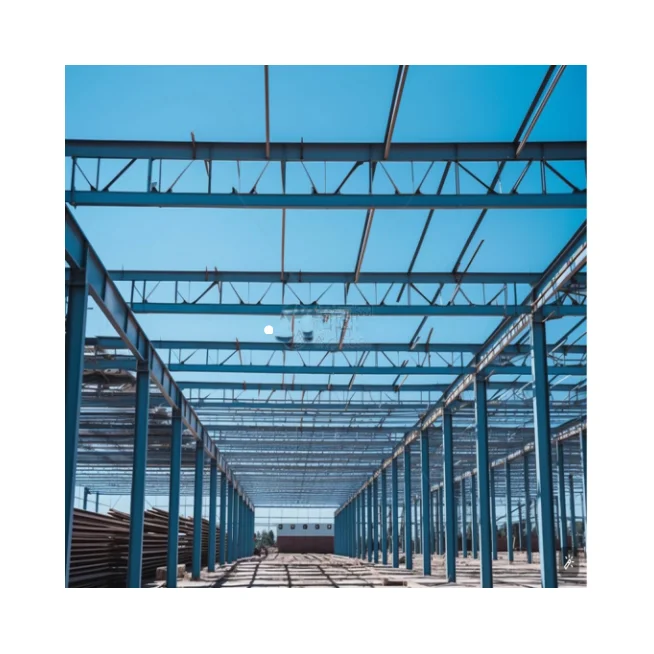

Les systèmes de support en acier constituent l'ossature de nombreux ouvrages industriels et commerciaux, des entrepôts aux installations de fabrication. Toutefois, ces composants essentiels font face à une menace persistante pouvant compromettre leur intégrité et leur longévité : la corrosion. Savoir prévenir efficacement la corrosion dans les systèmes de support en acier est crucial pour garantir la sécurité structurelle, prolonger la durée de service et réduire les coûts d'entretien à long terme. La lutte contre la corrosion commence par un choix approprié des matériaux, l'application de revêtements protecteurs et l'adoption de stratégies d'entretien complètes visant les causes profondes de la dégradation du métal.

Comprendre les mécanismes de corrosion dans les structures en acier

Nature électrochimique de la corrosion

La corrosion dans les systèmes de support en acier se produit par des processus électrochimiques impliquant l'oxydation du fer en présence d'eau et d'oxygène. Ce processus crée de l'oxyde de fer, communément appelé rouille, qui non seulement dégrade l'apparence des structures en acier, mais compromet également leur intégrité structurelle. La réaction électrochimique nécessite une anode, une cathode, un électrolyte et un chemin métallique pour compléter le circuit de corrosion.

Les facteurs environnementaux influencent considérablement la vitesse et la gravité de la corrosion dans les charpentes en acier. L'humidité, les fluctuations de température, l'exposition aux produits chimiques et la pollution atmosphérique contribuent tous à une dégradation accélérée. Les environnements industriels présentent souvent des conditions particulièrement difficiles, avec une exposition à des acides, des sels et d'autres substances corrosives pouvant rapidement détériorer les composants en acier non protégés.

Types courants de corrosion de l'acier

La corrosion uniforme représente la forme la plus prévisible de dégradation des métaux, se produisant de manière homogène sur les surfaces exposées. Ce type de corrosion est relativement maîtrisable grâce à des mesures de protection adéquates et à des protocoles d'inspection réguliers. Toutefois, la corrosion localisée constitue une menace plus importante pour l'intégrité structurelle, car elle peut créer des piqûres profondes ou des fissures qui compromettent la capacité portante.

La corrosion galvanique apparaît lorsque des métaux différents entrent en contact en présence d'un électrolyte, formant ainsi une pile galvanique qui accélère la dégradation du matériau le plus anodique. Ce phénomène est particulièrement pertinent dans les systèmes de support en acier où différents composants métalliques peuvent être assemblés par des boulons, des soudures ou des liaisons mécaniques.

Systèmes de revêtements protecteurs pour structures en acier

Technologie de galvanisation à chaud

La galvanisation à chaud représente l'une des méthodes de protection à long terme les plus efficaces pour supports en acier les systèmes. Ce procédé consiste à immerger les composants d'acier nettoyés dans du zinc fondu, créant ainsi un revêtement de zinc allié métallurgiquement qui offre à la fois une barrière et une protection de sacrifice. Le revêtement en zinc agit comme une barrière contre l'humidité et l'oxygène tout en servant d'anode sacrificiel qui se corrodent de préférence pour protéger l'acier sous-jacent.

L'épaisseur et l'uniformité des revêtements galvanisés à chaud assurent une protection constante sur des zones géométriques complexes et difficiles d'accès. Cette couverture complète est particulièrement importante pour les composants en acier structurel qui peuvent avoir des formes, des connexions et des surfaces internes complexes qui seraient difficiles à protéger avec des revêtements appliqués.

Systèmes de peinture et de revêtement en polymère

Les systèmes de peinture avancés offrent des options de protection polyvalentes pour les systèmes de support en acier, les formulations modernes assurant une durabilité et des caractéristiques de performance améliorées. Les apprêts à base d'époxy assurent une excellente adhérence et une résistance à la corrosion, tandis que les finitions en polyuréthane offrent une résistance aux intempéries et un attrait esthétique. Les systèmes multicouches combinent les avantages de différentes technologies de résine afin de maximiser la protection et la durée de service.

Les systèmes de revêtements spécialisés répondent à des défis environnementaux spécifiques, tels que la résistance aux hautes températures, l'exposition aux produits chimiques ou les environnements marins. Ces solutions conçues nécessitent une préparation minutieuse des surfaces et des procédures d'application précises pour atteindre des performances optimales, ce qui rend indispensable une application professionnelle pour les composants structurels critiques.

Considérations de conception pour la prévention de la corrosion

Principes de conception structurelle

La prévention efficace de la corrosion commence dès la phase de conception des systèmes de support en acier, où les ingénieurs peuvent intégrer des caractéristiques permettant de réduire au minimum la rétention d'humidité et de favoriser l'évacuation de l'eau. Un bon dessin détaillé élimine les interstices, les angles vifs et les surfaces horizontales pouvant retenir de l'eau et des débris. Les assemblages structuraux doivent être conçus pour faciliter l'accès à l'inspection et à l'entretien tout en limitant l'exposition aux éléments corrosifs.

La ventilation joue un rôle crucial dans la prévention de l'accumulation d'humidité autour des structures métalliques. Un flux d'air adéquat contribue à maintenir des conditions sèches et réduit la probabilité de formation de condensation sur les surfaces métalliques. Des caractéristiques de conception telles que des trous de drainage, des canaux d'évacuation et des ouvertures de ventilation contribuent à un environnement plus sec, ce qui freine les processus de corrosion.

Stratégies de sélection des matériaux

Le choix de nuances d'acier et d'alliages appropriés influence considérablement la résistance à la corrosion des systèmes de support. Les aciers de type cor-ten, également appelés aciers à résistance améliorée à la corrosion atmosphérique, développent une couche d'oxyde protectrice qui ralentit la corrosion dans de nombreux environnements. Les composants en acier inoxydable offrent une résistance supérieure à la corrosion pour les applications critiques, bien que leur coût initial soit plus élevé.

La compatibilité entre les différents matériaux utilisés dans les systèmes de support en acier doit être soigneusement étudiée afin d'éviter la corrosion galvanique. Des techniques adéquates d'isolation et de séparation garantissent que des métaux dissemblables ne forment pas de cellules électrochimiques accélérant la corrosion. Le choix des fixations, des accessoires et des matériaux de connexion doit être conforme à la stratégie de protection contre la corrosion de l'ensemble du système structurel.

Stratégies de contrôle environnemental et de maintenance

Gestion de l'atmosphère

Le contrôle des conditions environnementales autour des systèmes de support en acier constitue une approche efficace pour prévenir la corrosion. Les systèmes de déshumidification maintiennent les niveaux d'humidité atmosphérique en dessous du seuil critique entraînant l'initiation de la corrosion. La régulation du climat revêt une importance particulière dans les structures fermées, où les fluctuations de température et d'humidité peuvent provoquer la condensation sur les surfaces en acier.

La gestion de l'environnement chimique consiste à contrôler l'exposition à des substances corrosives telles que les acides, les sels et les produits chimiques industriels. Des systèmes de ventilation adéquats éliminent les vapeurs corrosives et préservent la qualité de l'air autour des composants structurels en acier. Des systèmes de surveillance environnementale suivent les conditions et avertissent le personnel de maintenance en cas de situations pouvant accélérer les processus de corrosion.

Programmes de maintenance préventive

Les inspections et entretiens réguliers constituent le fondement d'une prévention efficace de la corrosion dans les systèmes de support en acier. Des protocoles d'inspection complets permettent d'identifier les signes précoces de dégradation du revêtement, de corrosion superficielle ou de changements environnementaux pouvant affecter l'intégrité structurelle. La documentation des résultats d'inspection permet une analyse des tendances et une planification de la maintenance prédictive.

Les procédures d'entretien doivent prendre en compte à la fois les systèmes de revêtements protecteurs et le substrat en acier sous-jacent. La retouche de peinture, la réparation des revêtements et le nettoyage des surfaces empêchent que des problèmes mineurs ne se transforment en défaillances structurelles majeures. Les équipes d'entretien qualifiées connaissent les exigences spécifiques des différents systèmes de protection et sont capables d'effectuer des réparations qui préservent l'intégrité de la stratégie globale de prévention de la corrosion.

Technologies avancées de protection contre la corrosion

Systèmes de protection cathodique

La protection cathodique représente une approche électrochimique de la prévention de la corrosion qui fait du métal d'acier la cathode dans une cellule électrochimique. Les systèmes à courant imposé utilisent des sources d'alimentation externes pour générer des courants de protection, tandis que les systèmes à anodes sacrificielles s'appuient sur des métaux plus réactifs pour assurer la protection. Ces systèmes se révèlent particulièrement efficaces pour les structures en acier en contact avec le sol ou l'eau.

La mise en œuvre de la protection cathodique nécessite une conception et une installation minutieuses par des professionnels qualifiés. La surveillance et l'entretien du système garantissent un fonctionnement optimal et évitent une surprotection pouvant endommager les revêtements ou provoquer une fragilisation par hydrogène. Des tests et ajustements réguliers maintiennent les niveaux de protection dans les plages spécifiées afin d'assurer une efficacité maximale.

Applications d'inhibiteurs de corrosion

Les inhibiteurs de corrosion chimiques offrent une protection supplémentaire aux systèmes de support en acier par divers mécanismes. Les inhibiteurs en phase vapeur créent des atmosphères protectrices autour des composants en acier, tandis que les inhibiteurs par contact forment des films protecteurs sur les surfaces métalliques. Ces traitements chimiques s'avèrent particulièrement utiles dans les espaces clos ou lors d'un entreposage et d'un transport temporaires.

Le choix des chimies d'inhibiteurs appropriées dépend des conditions environnementales, des nuances d'acier et de la compatibilité avec les systèmes de protection existants. Une application professionnelle garantit une couverture et des niveaux de concentration adéquats tout en évitant des effets néfastes sur d'autres composants du système. Un suivi régulier confirme l'efficacité de l'inhibiteur et guide les plannings de réapplication.

Considérations économiques et analyse du cycle de vie

Analyse coûts-avantages des méthodes de protection

Évaluer l'impact économique de différentes stratégies de prévention de la corrosion nécessite de tenir compte des coûts initiaux, des frais d'entretien et des conséquences potentielles de défaillance. Bien que les systèmes de protection avancés exigent des investissements plus élevés au départ, ils offrent souvent une valeur supérieure à long terme grâce à une réduction des besoins d'entretien et à une durée de vie prolongée. L'analyse du coût du cycle de vie aide les parties prenantes à prendre des décisions éclairées concernant le niveau optimal de protection.

Les coûts liés aux défaillances causées par des dommages structurels dus à la corrosion peuvent largement dépasser l'investissement dans des mesures adéquates de prévention. Les réparations d'urgence, les arrêts de production et les incidents de sécurité représentent des risques financiers importants que des stratégies efficaces de prévention de la corrosion permettent d'atténuer. Les considérations en matière d'assurance peuvent également favoriser les structures dotées de programmes complets de protection contre la corrosion.

Calcul du retour sur investissement

Quantifier le retour sur investissement des mesures de prévention de la corrosion implique de comparer les coûts des systèmes de protection aux coûts évités liés aux dommages causés par la corrosion. Une durée de service prolongée, une fréquence d'entretien réduite et une fiabilité accrue contribuent à un retour positif sur les investissements de prévention. Les données de performance provenant d'applications similaires fournissent des références précieuses pour l'analyse économique.

Les avantages économiques à long terme vont au-delà des économies directes sur l'entretien et incluent une efficacité opérationnelle améliorée ainsi qu'une réduction des perturbations commerciales. Les systèmes de support en acier dotés d'une protection anticorrosion efficace conservent leurs caractéristiques de performance structurelle tout au long de leur durée de vie prévue, soutenant ainsi des capacités opérationnelles constantes et évitant des remplacements prématurés coûteux.

FAQ

Quel est le système de revêtement le plus efficace pour prévenir la corrosion dans les systèmes de support en acier ?

La galvanisation à chaud offre la protection à long terme la plus complète pour les systèmes de support en acier, assurant à la fois une protection barrière et une protection sacrificielle. Ce procédé crée un revêtement de zinc lié métallurgiquement qui cicatrise automatiquement les petites rayures et assure une protection uniforme sur des géométries complexes. Pour les applications nécessitant des caractéristiques esthétiques ou performances spécifiques, les systèmes de peinture multicouches avec primaires époxy et finitions polyuréthane offrent d'excellentes alternatives aux propriétés personnalisables.

À quelle fréquence faut-il inspecter les systèmes de support en acier pour détecter la corrosion ?

La fréquence des inspections dépend des conditions environnementales et des systèmes de protection, mais des inspections annuelles constituent le calendrier minimal recommandé pour la plupart des applications. Des environnements agressifs tels que les zones marines, industrielles ou les installations de traitement chimique peuvent nécessiter des inspections semestrielles ou trimestrielles. Les composants structurels critiques doivent faire l'objet d'un suivi plus fréquent, accompagné d'une documentation détaillée afin de suivre l'évolution de leur état dans le temps et d'aider à la prise de décisions en matière de maintenance.

Les structures métalliques existantes présentant de la corrosion peuvent-elles être efficacement restaurées ?

Oui, les structures en acier corrosif peuvent souvent être restaurées en état de service grâce à une préparation de surface et à des procédés de re-couche appropriés. Le processus de restauration consiste à enlever tous les produits de corrosion, à traiter la surface de l'acier et à appliquer des revêtements de protection appropriés. Toutefois, les composants gravement corrosifs peuvent nécessiter un renforcement ou un remplacement pour restaurer la pleine capacité structurelle. L'évaluation professionnelle détermine la faisabilité et l'étendue des travaux de restauration.

Quels facteurs environnementaux accélèrent le plus la corrosion de l'acier?

L'humidité et la disponibilité d'oxygène sont les principaux moteurs de la corrosion de l'acier, avec une humidité relative supérieure à 60% créant des conditions favorables au début de la corrosion. Les fluctuations de température qui provoquent la formation de condensation accélèrent considérablement les processus de corrosion. Les contaminants chimiques tels que les chlorures, les composés sulfuriques et les acides augmentent considérablement le taux de corrosion. Les environnements industriels exposés à des produits chimiques ou à des polluants atmosphériques présentent des conditions particulièrement difficiles pour les structures en acier.

Table des Matières

- Comprendre les mécanismes de corrosion dans les structures en acier

- Systèmes de revêtements protecteurs pour structures en acier

- Considérations de conception pour la prévention de la corrosion

- Stratégies de contrôle environnemental et de maintenance

- Technologies avancées de protection contre la corrosion

- Considérations économiques et analyse du cycle de vie

-

FAQ

- Quel est le système de revêtement le plus efficace pour prévenir la corrosion dans les systèmes de support en acier ?

- À quelle fréquence faut-il inspecter les systèmes de support en acier pour détecter la corrosion ?

- Les structures métalliques existantes présentant de la corrosion peuvent-elles être efficacement restaurées ?

- Quels facteurs environnementaux accélèrent le plus la corrosion de l'acier?