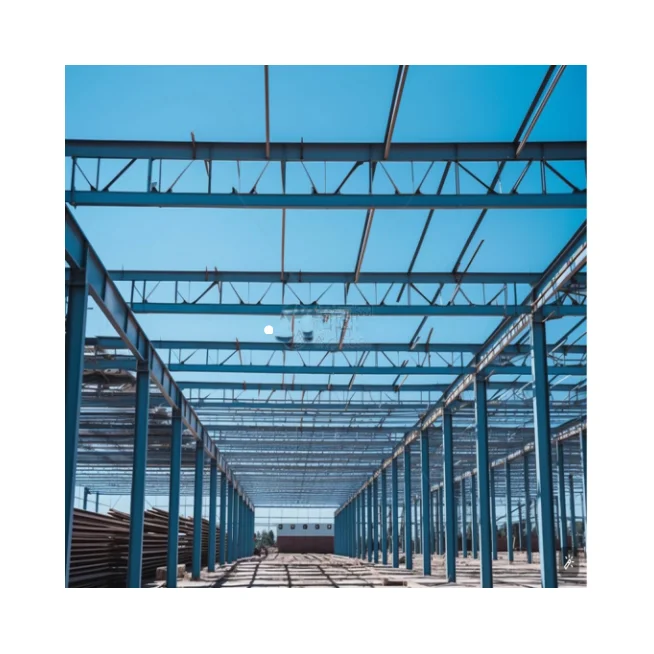

تشكل أنظمة دعم الفولاذ العمود الفقري للعديد من الهياكل الصناعية والتجارية، بدءًا من المستودعات ووصولًا إلى مرافق التصنيع. ومع ذلك، فإن هذه المكونات الحرجة تتعرض لتهديد مستمر يمكن أن يُضعف سلامتها ويطيل عمرها الافتراضي: ألا وهو التآكل. إن فهم كيفية منع التآكل بشكل فعال في أنظمة دعم الفولاذ أمر ضروري للحفاظ على السلامة الهيكلية، وتمديد العمر الافتراضي، وتقليل تكاليف الصيانة على المدى الطويل. تبدأ معركة مكافحة التآكل باختيار المواد المناسبة، والطلاءات الواقية، والاستراتيجيات الشاملة للصيانة التي تعالج الأسباب الجذرية لتدهور المعادن.

فهم آليات التآكل في الهياكل الفولاذية

الطبيعة الكهروكيميائية للتآكل

يحدث التآكل في أنظمة الدعم الفولاذية من خلال عمليات كهروكيميائية تتضمن أكسدة الحديد بوجود الماء والأكسجين. تُنتج هذه العملية أكسيد الحديد، المعروف باسم الصدأ، والذي لا يؤدي فقط إلى تدهور مظهر الهياكل الفولاذية، بل ويُضعف أيضًا سلامتها الإنشائية. ويتطلب التفاعل الكهروكيميائي وجود معدن موجب (أنود)، ومعدن سالب (كاثود)، ومحلول إلكتروليتي، ومسار معدني لإكمال دائرة التآكل.

تؤثر العوامل البيئية بشكل كبير على معدل وشدة التآكل في الهياكل الفولاذية. حيث تسهم الرطوبة وتقلبات درجة الحرارة والتعرض للمواد الكيميائية والملوثات الجوية جميعها في تسريع عملية التدهور. وغالبًا ما تمثل البيئات الصناعية ظروفًا صعبة بشكل خاص، مع التعرض للأحماض والأملاح والمواد المسببة للتآكل الأخرى التي يمكن أن تؤدي إلى تدهور سريع للمكونات الفولاذية غير المحمية.

أنواع شائعة من تآكل الفولاذ

يمثل التآكل المنتظم الشكل الأكثر قابلية للتنبؤ به من تدهور المعادن، حيث يحدث بشكل متساوٍ عبر الأسطح المكشوفة. يمكن إدارة هذا النوع من التآكل نسبيًا من خلال إجراءات الحماية المناسبة وبروتوكولات الفحص الدورية. ومع ذلك، فإن التآكل الموضعي يشكل تهديدًا أكبر لسلامة الهيكل، لأنه قد يؤدي إلى تكوين حفر عميقة أو شقوق تضعف القدرة على تحمل الأحمال.

يحدث التآكل الغلفاني عندما تتلامس معادن مختلفة في وجود مادة كهربائية، مما يُشكّل خلية غلفانية تُسرّع من تدهور المادة الأنودية الأكثر تفاعلًا. تكتسب هذه الظاهرة أهمية خاصة في أنظمة دعم الفولاذ، حيث قد يتم ربط مكونات معدنية مختلفة معًا من خلال البراغي أو اللحامات أو الوصلات الميكانيكية.

أنظمة الطلاء الوقائية للأطر الفولاذية

تقنية التغليف بالغمس الساخن

يمثل التغليف بالغمس الساخن إحدى أكثر طرق الحماية طويلة الأمد فعالية لـ دعامات الفولاذ الأنظمة. تتضمن هذه العملية غمر مكونات الصلب النظيفة في الزنك المنصهر، مما يُكوّن طبقة من الزنك ملتصقة كيميائيًا توفر حماية حاجزية وحماية تضحية. تعمل طبقة الزنك كحاجز ضد الرطوبة والأكسجين، وفي الوقت نفسه تعمل كأنود تضحي يتأكل بشكل تفضيلي لحماية الصلب الكامن.

يضمن سماكة وانتظام طلاءات المجلفن بالغمر الساخن حماية متسقة عبر الأشكال المعقدة والمناطق الصعبة للوصول. هذه التغطية الشاملة مهمة بشكل خاص للمكونات الفولاذية الإنشائية التي قد تكون ذات أشكال معقدة، وصلات، وأسطح داخلية يصعب حمايتها باستخدام طلاءات مطبقة.

أنظمة الطلاء والطلاء البوليمرية

توفر أنظمة الطلاء المتقدمة خيارات حماية متنوعة لأنظمة الدعم الفولاذية، حيث تقدم الصيغ الحديثة متانة وأداءً محسنَين. وتشكل طبقات الأساس القائمة على الإيبوكسي التصاقًا ممتازًا ومقاومة جيدة للتآكل، في حين توفر الدهانات العلوية البولي يوريثانية مقاومة للعوامل الجوية وجاذبية جمالية. وتجمع أنظمة الطلاء متعددة الطبقات بين مزايا تقنيات الراتنج المختلفة لتعظيم الحماية وطول العمر الافتراضي.

تُعالج أنظمة الطلاء المتخصصة تحديات بيئية محددة، مثل مقاومة درجات الحرارة العالية أو التعرض للمواد الكيميائية أو البيئات البحرية. تتطلب هذه الحلول المُهندسة إعدادًا دقيقًا للسطح وإجراءات تطبيق صارمة لتحقيق الأداء الأمثل، مما يجعل التطبيق الاحترافي ضروريًا للمكونات الهيكلية الحرجة.

اعتبارات التصميم للوقاية من التآكل

مبدأ التصميم الإنشائي

تبدأ الوقاية الفعالة من التآكل خلال مرحلة تصميم أنظمة الدعم الفولاذية، حيث يمكن للمهندسين دمج ميزات تقلل من احتباس الرطوبة وتعزز الصرف. التفاصيل المناسبة تُبعد الشقوق والزوايا الحادة والأسطح الأفقية التي يمكن أن تُحاصر المياه والحطام. يجب تصميم الاتصالات الهيكلية لتسهيل الوصول إلى التفتيش والصيانة مع تقليل التعرض للعناصر المآكلة إلى الحد الأدنى.

تؤدي اعتبارات التهوية دورًا حاسمًا في منع تراكم الرطوبة حول الأطر الفولاذية. تدفق الهواء الكافي يساعد على الحفاظ على الظروف الجافة ويقلل من احتمال تكوين التكثيف على الأسطح المعدنية. تساهم الميزات التصميمية مثل الثقوب المفتوحة، وقنوات الصرف الصحي، وفتحات التهوية في بيئة أكثر جفافاً مما يمنع عمليات التآكل.

استراتيجيات اختيار المواد

إن اختيار درجات الفولاذ والسبائك المناسبة يؤثر بشكل كبير على مقاومة التآكل في أنظمة الدعم. حيث تُكوّن فئات الفولاذ المقاوم للعوامل الجوية، والمعروفة أيضًا باسم فولاذ مقاوم للتآكل الجوي، طبقة أكسيد واقية تبطئ من حدوث التآكل الإضافي في العديد من البيئات. كما توفر مكونات الفولاذ المقاوم للصدأ مقاومة تآكل متفوقة للتطبيقات الحرجة، رغم ارتفاع التكلفة الأولية.

يتطلب التوافق بين المواد المختلفة المستخدمة في أنظمة دعم الفولاذ النظر بعناية لمنع التآكل الغلفاني. وتضمن تقنيات العزل والعزل المناسبة ألا تُكوّن المعادن المختلفة خلايا كهروكيميائية تُسرّع من التآكل. ويجب أن يتماشى اختيار المسامير والأجهزة ومواد الربط مع استراتيجية الحماية من التآكل للنظام الهيكلي بأكمله.

استراتيجيات التحكم في البيئة والصيانة

إدارة البيئة الجوية

يُعد التحكم في الظروف البيئية المحيطة بنظم الدعم الفولاذية نهجًا فعالًا للوقاية من التآكل. تحافظ أنظمة إزالة الرطوبة على مستويات الرطوبة الجوية دون العتبة الحرجة التي تبدأ عندها عمليات التآكل. ويكتسب التحكم المناخي أهمية خاصة في الهياكل المغلقة، حيث يمكن أن تتسبب التقلبات في درجات الحرارة والرطوبة في تكوّن تكاثف على الأسطح الفولاذية.

يشمل إدارة البيئة الكيميائية التحكم في التعرض للمواد المسببة للتآكل مثل الأحماض والملح والمواد الكيميائية الصناعية. تزيل أنظمة التهوية المناسبة الأبخرة المسببة للتآكل وتحافظ على جودة الهواء المحيط بعناصر الصلب الإنشائية. وتتتبع أنظمة مراقبة البيئة الظروف وتنبه موظفي الصيانة إلى الحالات التي قد تسرع من عمليات التآكل.

برامج الصيانة الوقائية

تشكل جداول الفحص والصيانة المنتظمة أساس الوقاية الفعالة من التآكل في أنظمة الدعم الفولاذية. وتحدد البروتوكولات الشاملة للفحص العلامات المبكرة لتدهور الطلاء أو تآكل السطح أو التغيرات البيئية التي قد تؤثر على السلامة الهيكلية. ويتيح توثيق نتائج الفحص إجراء تحليل للاتجاهات وتخطيط الصيانة التنبؤية.

يجب أن تتناول إجراءات الصيانة كلًا من أنظمة الطلاء الواقية والركيزة الفولاذية الأساسية. حيث يمنع الطلاء التكميلي وإصلاح الطلاء وتنظيف الأسطح المشاكل البسيطة من التطور إلى مشكلات هيكلية كبيرة. وتفهم فرق الصيانة المحترفة المتطلبات الخاصة لأنظمة الحماية المختلفة ويمكنها تنفيذ إصلاحات تحافظ على سلامة استراتيجية الوقاية من التآكل بشكل عام.

تقنيات حماية متقدمة من التآكل

أنظمة حماية الكاثود

يمثل الحماية الكاثودية نهجًا كهروكيميائيًا للوقاية من التآكل، حيث يجعل الهيكل الفولاذي يعمل كمهبط في خلية كهروكيميائية. وتستخدم أنظمة التيار المُدخل مصادر طاقة خارجية لدفع التيارات الواقية، في حين تعتمد أنظمة الأنود التضحية على معادن أكثر تفاعلًا لتوفير الحماية. وتبين أن هذه الأنظمة فعالة بشكل خاص للهياكل الفولاذية المتلامسة مع التربة أو الماء.

يتطلب تنفيذ الحماية الكاثودية تصميمًا وتركيبًا دقيقَين من قِبل محترفين مؤهلين. ويضمن رصد النظام وصيانته الأداء الأمثل ويمنع الحماية الزائدة التي قد تتلف الطلاءات أو تسبب هشاشة الهيدروجين. وتحافظ الاختبارات والتعديلات الدورية على مستويات الحماية ضمن النطاقات المحددة لتحقيق أقصى فعالية.

تطبيقات مثبطات التآكل

توفر مثبطات التآكل الكيميائية حماية إضافية لأنظمة الدعم الفولاذية من خلال آليات مختلفة. حيث تُنشئ مثبطات الطور البخاري أجواءً واقية حول المكونات الفولاذية، في حين تُكوّن مثبطات التماس أفلامًا واقية على أسطح المعادن. وقد ثبت أن هذه العلاجات الكيميائية ذات قيمة كبيرة في المساحات المغلقة أو أثناء التخزين المؤقت والنقل.

يعتمد اختيار كيمياء المثبطات المناسبة على الظروف البيئية، وأنواع الفولاذ، والتوافق مع أنظمة الحماية القائمة. ويضمن التطبيق الاحترافي التغطية الصحيحة ومستويات التركيز المناسبة، مع تجنب الآثار السلبية على مكونات النظام الأخرى. ويؤكد المراقبة المنتظمة فعالية المثبطات وتوجه جداول إعادة التطبيق.

الاعتبارات الاقتصادية وتحليل دورة الحياة

تحليل التكلفة والعائد لطرق الحماية

يتطلب تقييم الأثر الاقتصادي لاستراتيجيات الوقاية من الت corrosion المختلفة النظر في التكاليف الأولية، والنفقات التشغيلية، والعواقب المحتملة للفشل. فعلى الرغم من أن أنظمة الحماية المتقدمة قد تستلزم استثمارات أولية أعلى، إلا أنها غالباً توفر قيمة أفضل على المدى الطويل من خلال تقليل احتياجات الصيانة وتمديد عمر الخدمة. ويساعد تحليل تكلفة دورة الحياة أصحاب المصلحة على اتخاذ قرارات مستنيرة بشأن مستويات الحماية المثلى.

يمكن أن تفوق تكاليف الفشل المرتبطة بالأضرار الهيكلية الناتجة عن التآكل الاستثمار المخصص لإجراءات الوقاية المناسبة بكثير. تمثل الإصلاحات الطارئة وتوقف الإنتاج وحوادث السلامة مخاطر مالية كبيرة، ويمكن للتغلب على هذه المخاطر من خلال استراتيجيات فعالة للوقاية من التآكل. كما قد تفضل اعتبارات التأمين الهياكل التي تمتلك برامج شاملة للحماية من التآكل.

حسابات العائد على الاستثمار

يشتمل تحديد عائد الاستثمار من إجراءات الوقاية من التآكل على مقارنة تكاليف أنظمة الحماية مقابل التكاليف التي تم تجنبها نتيجة الضرر الناتج عن التآكل. وتساهم زيادة العمر الافتراضي، وتقليل تكرار الصيانة، وتحسين الموثوقية في تحقيق عوائد إيجابية على استثمارات الوقاية. كما توفر بيانات الأداء من التطبيقات المماثلة مقاييس مرجعية قيمة للتحليل الاقتصادي.

تمتد الفوائد الاقتصادية طويلة الأجل لما هو أبعد من توفير التكاليف المباشرة للصيانة لتشمل تحسين الكفاءة التشغيلية وتقليل تعطيل الأعمال. فأنظمة الدعم الفولاذية المزودة بحماية فعالة من التآكل تحتفظ بخصائص أدائها الإنشائي طوال عمر التصميم المحدد لها، مما يدعم قدرات تشغيلية مستمرة ويتجنب الحاجة إلى استبدال مبكر ومكلف.

الأسئلة الشائعة

ما النظام الطلائي الأكثر فعاليةً في منع التآكل في أنظمة الدعم الفولاذية؟

يقدم الغزل الحديدي الساخن الحماية الأكثر شمولا على المدى الطويل لأنظمة الدعم الفولاذية ، حيث يوفر آليات الحماية الحاجزية والضحية. هذه العملية تخلق طبقة من الزنك المرتبطة بالمعادن التي تلتئم نفسها من الخدوش البسيطة وتوفر حماية ثابتة عبر الهندسة المعقدة. بالنسبة للتطبيقات التي تتطلب خصائص جمالية أو أداء محددة، توفر أنظمة الطلاء متعددة الطبقات مع البرايمر البوكسيد والطلاء العلوي البولي يوريثان بدائل ممتازة مع خصائص قابلة للتخصيص.

كم مرة يجب فحص أنظمة الدعم الفولاذية على التآكل؟

تعتمد تكرارية الفحص على الظروف البيئية ونُظم الحماية، ولكن تمثّل الفحوصات السنوية الحد الأدنى الموصى به لمعظم التطبيقات. قد تتطلب البيئات القاسية مثل المرافق البحرية أو الصناعية أو التي تتعامل مع المعالجة الكيميائية فحوصات نصف سنوية أو ربع سنوية. يجب مراقبة المكونات الهيكلية الحرجة بشكل أكثر تكراراً، مع توثيق مفصل لتتبع التغيرات في الحالة بمرور الوقت وتوجيه قرارات الصيانة.

هل يمكن استعادة هياكل الصلب المُتآكِلة الحالية بشكل فعّال؟

نعم، يمكن في كثير من الأحيان استعادة هياكل الصلب المُتآكلة إلى حالة قابلة للاستخدام من خلال إجراءات تحضير السطح وإعادة الطلاء المناسبة. ويشمل عملية الاستعادة إزالة جميع منتجات التآكل، وعلاج سطح الفولاذ، ثم تطبيق طلاءات واقية مناسبة. ومع ذلك، قد تتطلب المكونات شديدة التآكل تعزيزاً أو استبدالاً لاستعادة السعة الهيكلية الكاملة. ويتم تحديد جدوى ونطاق أعمال الاستعادة من خلال تقييم احترافي.

ما العوامل البيئية التي تُسرّع بشكل كبير من تآكل الصلب؟

تمثل توافر الرطوبة والأكسجين العاملين الأساسيين في تآكل الصلب، حيث إن الرطوبة النسبية التي تزيد عن 60% تُحدث ظروفًا مواتية لبدء التآكل. وتساهم التقلبات الحرارية التي تؤدي إلى تكوّن التكاثف في تسريع عمليات التآكل بشكل كبير. كما تزيد الملوثات الكيميائية مثل الكلوريدات ومركبات الكبريت والحمضيات من معدلات التآكل بشكل كبير. وتشكل البيئات الصناعية المعرّضة للمواد الكيميائية المستخدمة في العمليات أو الملوثات الجوية ظروفًا صعبة بوجه خاص للهياكل الفولاذية.