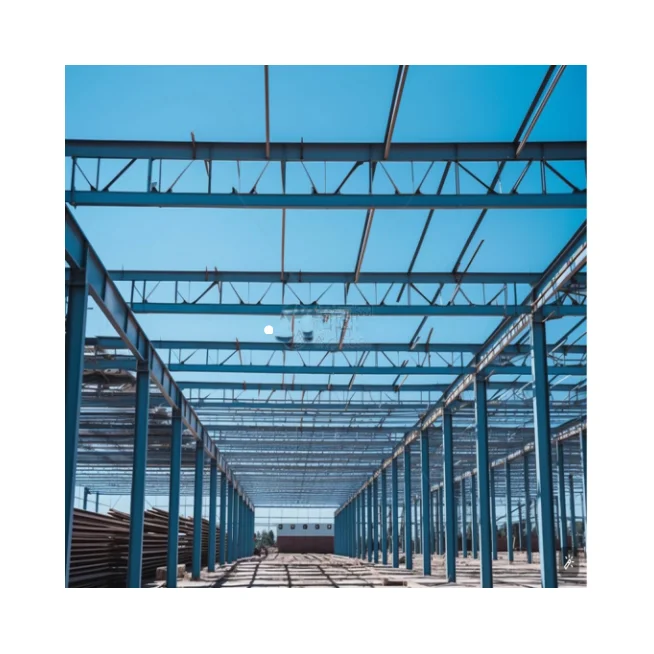

تشكل الهياكل الفولاذية العمود الفقري للبناء الحديث، إلا أن خصمها الأكبر لا يزال تهديداً صامتاً يكلف الصناعات مليارات الدولارات سنوياً. يهاجم التآكل الفولاذ غير المحمي بشكل مستمر، مما يؤدي إلى المساس بالمتانة الإنشائية ويستدعي إصلاحات أو استبدالات مكلفة. أصبح فهم أنظمة الطلاء المختلفة المتاحة لحماية العوارض الفولاذية ضرورياً للمهندسين والمقاولين ومديري المرافق الذين يطلبون حلولاً فعالة من حيث التكلفة وطويلة الأمد. ويعتمد اختيار طلاءات العوارض الفولاذية المناسبة على الظروف البيئية ومتطلبات التطبيق والاعتبارات المالية التي تختلف اختلافاً كبيراً من مشروع لآخر.

أنواع أنظمة طلاء العوارض الفولاذية

طلاءات مجلفنة للحماية القصوى

يمثل التغليف بالغمس الساخن واحدة من أكثر الطرق فعالية لحماية العوارض الفولاذية من التآكل. ويشمل هذا الإجراء غمر المكونات الفولاذية في الزنك المنصهر عند درجات حرارة تزيد عن 840 درجة فهرنهايت، مما يُكوِّن رابطة معدنية تُشكِّل عدة طبقات سبائك من الزنك والحديد. ويوفِّر الطلاء المجلفن الناتج متانة استثنائية، ويدوم عادةً من 50 إلى 100 سنة في معظم الظروف الجوية. توفر الطلاءات عارضة فولاذية خصائص الشفاء الذاتي من خلال الحماية الكاثودية، حيث يتآكل الزنك تضحيةً قبل الركيزة الفولاذية الأساسية.

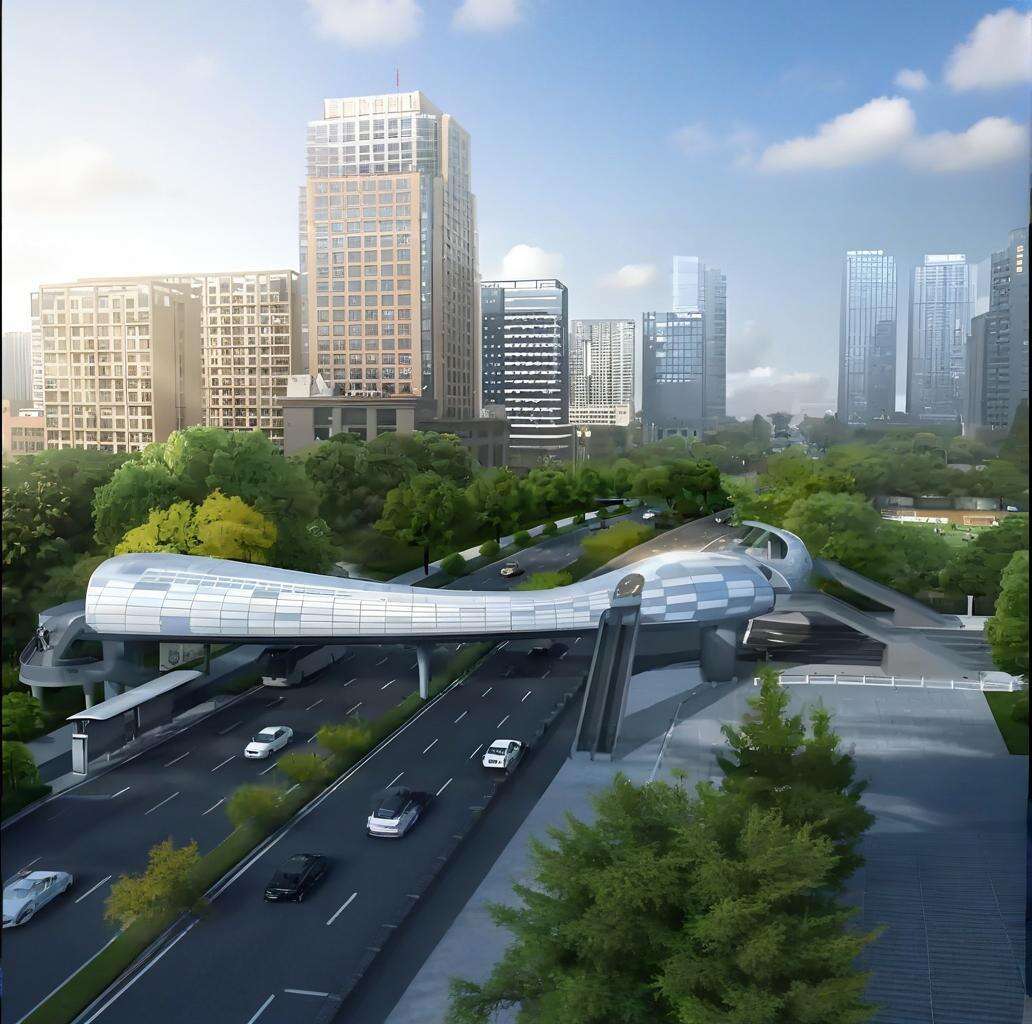

تتراوح سماكة طلاءات التغليف المغلفنة عادةً بين 2 إلى 5 ميل، حسب تركيب الصلب ووقت الغمر. تستفيد العوارض الفولاذية الهيكلية من عملية التغليف بالزنك لأن هذه العملية تغطي جميع الأسطح بشكل موحد، بما في ذلك المناطق التي يصعب الوصول إليها مثل الزوايا والوصلات. ويقلل هذا التغطية الشاملة من خطر حدوث فواصل في الطلاء أو أماكن رقيقة تعاني منها طرق التطبيق الأخرى. وغالبًا ما تختار الصناعات طلاءات العوارض الفولاذية المغلفنة للجسور وأبراج النقل والمنشآت الصناعية حيث يكون الوصول للصيانة محدودًا أو مكلفًا.

أنظمة الطلاءات العضوية

تشمل الطلاءات العضوية فئة واسعة من الأنظمة الواقية القائمة على البوليمرات، والتي تضم الإيبوكسي والبولي يوريثان والأكريليك. وتتميز طلاءات العوارض الفولاذية هذه بالأداء الممتاز في البيئات التي تتطلب مقاومة كيميائية محددة أو متطلبات زخرفية. حيث توفر الطلاءات الإيبوكسية التصاقًا ممتازًا ومقاومة جيدة للعوامل الكيميائية، مما يجعلها مناسبة للتطبيقات الصناعية التي تتعرض فيها العوارض الفولاذية للأحماض أو القلويات أو المذيبات. وعادةً ما تتكون أنظمة الطلاء المتعددة الطبقات الإيبوكسية من مادة أولية غنية بالزنك، وطبقة وسيطة، وطبقة نهائية لتوفير حماية وأناقة محسنَتين.

تقدم طلاءات البولي يوريثان العلوية مقاومة فائقة للأشعة فوق البنفسجية والاحتفاظ بالألوان مقارنةً بغيرها من الخيارات العضوية. تحافظ هذه الطلاءات على مظهرها لفترة أطول في الاستخدامات الخارجية، مما يقلل من تكاليف الصيانة على مدار عمر الهيكل. تتيح المرونة في التطبيق لأنواع الطلاء العضوي للإطارات الفولاذية تحقيق سماكات وخصائص أداء مختلفة من خلال الرش أو الفرشاة أو الأسطوانة. ومع ذلك، فإن متطلبات إعداد السطح تكون أكثر صرامة مقارنةً بالتحزيب، وعادةً ما تتطلب تنظيفًا بالرذاذ ليصل إلى مستوى المعادن شبه البيضاء.

طلاء الرش الحراري

تُطبَّق عمليات الطلاء بالرش الحراري مواد في حالة صهارة أو شبه صهارة على أسطح الكمرات الفولاذية باستخدام معدات متخصصة. وتشمل المواد الحرارية الشائعة المستخدمة في الرش الزنك، والألومنيوم، وسبائك الزنك-الألومنيوم التي توفر حماية قطبية مشابهة للغلفنة. تتضمن العملية تغذية مادة الطلاء عبر بندقية رش حيث تنصهر ثم تُقذف على السطح الفولاذي المحضر. ويوفر طلاء الكمرات الفولاذية بالرش الحراري مزايا للهياكل الكبيرة أو التطبيقات الميدانية التي يصعب فيها تنفيذ الغلفنة بالغمس الساخن.

تمثل رش القوس ورش الشعلة أكثر طرق الرش الحراري شيوعًا لحماية كمرات الفولاذ. تستخدم أنظمة رش القوس سلكين استهلاكيين يُكوِّنان قوسًا كهربائيًا، ما يؤدي إلى انصهار أطراف السلك وتحطيم المعدن المنصهر بواسطة هواء مضغوط. تحقق هذه العملية معدلات طلاء أسرع بكثير من الطلاء بالفرشاة أو الرش باستخدام الطلاءات العضوية. وعادةً ما تتطلب طلاءات الرش الحراري إغلاق المسام بطبقات علوية عضوية للتخلص من المسامية وتحسين الأداء على المدى الطويل.

العوامل البيئية المؤثرة في اختيار الطلاء

اعتبارات قابلية التآكل الجوي

يتطلب اختيار طلاءات العوارض الفولاذية المناسبة تقييمًا دقيقًا لمستويات التآكل الجوي بناءً على معايير ISO 12944. وتصنف هذه المعايير البيئات من C1 (تآكل منخفض جدًا) إلى CX (تآكل شديد) استنادًا إلى عوامل مثل الرطوبة ودرجة الحرارة ومحتوى الملح والملوثات الصناعية. وغالبًا ما تقع البيئات البحرية ضمن الفئتين C4 أو C5 بسبب تركيزات الكلوريد العالية، في حين قد تحتاج المناطق الريفية الداخلية فقط إلى مستويات حماية C2 أو C3.

تؤثر التقلبات في درجة الحرارة بشكل كبير على أداء الطلاء ومعايير الاختيار. يجب أن تكون طلاءات العوارض الفولاذية قادرة على تحمل الدورات الحرارية دون أن تتشقق أو تنفصل أو تفقد التصاقها. وقد تتطلب التطبيقات ذات درجات الحرارة العالية طلاءات خاصة قائمة على السيراميك أو السيليكون تحافظ على خصائص الحماية عند تجاوز حدود الطلاءات العضوية القياسية. وعلى النقيض، يمكن أن تجعل الظروف الشديدة البرودة بعض الطلاءات هشة وعرضة للتلف الناتج عن الصدمات.

تقييم التعرض للمواد الكيميائية

غالباً ما تتعرض العوارض الصلبة في المرافق الصناعية لمخاطر كيميائية تفرض متطلبات خاصة لتغطية. تتطلب البيئات الحمضية طلاءات ذات مقاومة كيميائية استثنائية ، عادةً أنظمة إيبوكسي الفينيل أو نوفولاك. الظروف القلوية قد تسرع تدهور بعض طلاءات العوارض الصلبة مع وجود تأثير ضئيل على الآخرين. يتطلب التعرض للمذيبات طلاءً بمقاومة ممتازة للمواد الكيميائية العضوية وبسمك كافٍ لمنع التسلل.

يُصبح اختبار التوافق الكيميائي أمرًا حاسمًا عند اختيار طلاءات الأشعة الصلبة لتطبيقات صناعية محددة. اختبار الغمر، وفقاً للمعايير مثل ASTM D1308، يساعد على التنبؤ بأداء الطلاء على المدى الطويل في ظل ظروف الخدمة الفعلية. يقيّم هذا الاختبار عوامل مثل فقدان الوزن، والاحتفاظ بالصلابة، وتدهور الالتصاق بعد التعرض الكيميائي الممتد.

طرق التطبيق وإعداد السطح

متطلبات إعداد السطح

إن إعداد السطح المناسب يشكل أساساً لنجاح أداء طبقة الصلب. تنظيف الصدمة القطعية بمعايير SSPC-SP 10 أو ISO Sa 2.5 يزيل جميع التلوث المرئي ويخلق ملف الارتكاز اللازم لتحقيق الالتصاق الأمثل للطلاء. يجب أن يتوافق عمق ملف المرساة مع مواصفات مصنع الطلاء ، عادة ما يتراوح بين 1 إلى 4 ميل اعتمادا على نظام الطلاء. سوف تتعطل طبقات العوارض الصلبة المطبقة على الأسطح غير المعدة بشكل كافٍ قبل الأوان بغض النظر عن جودة الطلاء.

تؤثر الظروف البيئية أثناء إعداد السطح بشكل كبير على أداء الطلاء. الرطوبة النسبية فوق 85 في المائة أو درجات حرارة الصلب داخل 5 درجات من نقطة الندى تخلق خطر التكثيف الذي يضعف صلابة الطلاء. تساعد معدات مراقبة درجة الحرارة والرطوبة في ضمان ظروف تطبيق مثالية لطلاء أشعة الصلب. يجب أن تبقى مستويات تلوث الملح أقل من الحدود المحددة، عادةً 20-50 ملغ/م2 ، لمنع البثور التنافسية وفشل الطلاء المبكر.

تقنيات التطبيق

يُمثل استخدام الرش الطريقة الأكثر شيوعًا لتطبيق طلاء الأشعة الصلبة في البيئات الصناعية. توفر معدات الرش بدون هواء سمك الطلاء المتسق وجودة النهاية مع زيادة سرعة التطبيق. تتضمن تقنية الرش المناسبة الحفاظ على مسافة بندقية ثابتة وأنماط تداخل ومعدلات التطبيق لتحقيق سمك طلاء موحد. يضمن الطلاء الشريط للحواف واللحام والزوايا الحادة تغطية كافية في المناطق المعرضة لتطبيق الطلاء الرقيق.

تقدم طرق تطبيق الفرشاة والرولات مزايا لعمل التعديل أو المشاريع الصغيرة حيث يكون إعداد معدات الرش غير عملي. توفر هذه الطرق تحكمًا أفضل في وضع الطلاء ولكنها تتطلب وقتًا أكبر من العمل لكل قدم مربع مغطى. قد تظهر طبقات العوارض الصلبة المطبقة بالفرشاة أو الرولينغ اختلافات في الملمس مقارنة بالأماكن المطبقة بالبخاخ ، مما يؤثر على المظهر النهائي في التطبيقات المعمارية.

الخصائص الأداء والمتانة

خصائص مقاومة التآكل

يعتمد فعالية طلاء الأشعة الفولاذية في منع التآكل على الحماية الحاجزية أو الحماية الكاثودية أو مزيج من كلا الآليتين. وتخلق طبقات الحاجز حاجزاً مادياً بين الركيزة الصلبة والبيئة الآكلة، مما يمنع الرطوبة والأكسجين من الوصول إلى سطح الصلب. تعتمد فعالية الحاجز على سمك الطلاء ، والغشاء ، ومقاومة الكيماويات للملوثات البيئية.

توفر أنظمة الحماية الكاثودية ، مثل البرايمر الغني بالزنك أو الطلاء المسبوق ، حماية كهروكيميائية عن طريق التآكل التضحي بالعقار في مكان الركيزة الصلبية. هذه الآلية تستمر في حماية الصلب حتى عندما تعاني الطلاء من تلف طفيف أو عطلة. مدة الحماية الكاثودية تعتمد على محتوى الزنك وسمك الطلاء ، مع ارتفاع حمولات الزنك التي توفر فترات حماية طويلة.

الخصائص الميكانيكية

يجب أن تمتلك طبقات العوارض الصلبة خصائص ميكانيكية كافية لتحمل التعامل والتركيب وحمل الخدمة دون تلف. تصبح مقاومة الصدمة حاسمة خلال مراحل البناء عندما تواجه أعمدة الصلب الأضرار المحتملة من الأدوات أو المعدات أو الحطام. تتيح متطلبات المرونة أن تتسع الطلاءات وتتقلص حراريًا دون التشقق أو التخلص من المواد.

تختلف مقاومة التآكل بشكل كبير بين طلاءات الحزم الفولاذية المختلفة، مما يؤثر على ملاءمتها لتطبيقات معينة. تتطلب البيئات الصناعية التي تحتوي على جزيئات عالقة في الهواء أو التآكل الميكانيكي وجود طلاءات ذات مقاومة محسّنة للتآكل. تساعد الاختبارات وفقًا لمعايير مثل ASTM D4060 في تحديد كمية مقاومة التآكل ومقارنة خيارات الطلاء المختلفة للتطبيقات الصعبة.

تحليل التكلفة والاعتبارات الدورية الحياتية

مقارنة الاستثمار الأولي

تختلف التكلفة الأولية لطلاءات الحزم الفولاذية بشكل كبير بناءً على نوع الطلاء ومتطلبات إعداد السطح وتعقيد التطبيق. عادةً ما تكون الطلاءات المجلفنة أعلى تكلفة في البداية بسبب متطلبات النقل والمعالجة، لكن هذا الاستثمار غالبًا ما يثبت جدواه اقتصاديًا على مدى عمر الهيكل. قد توفر أنظمة الطلاء العضوية تكاليف أولية أقل ولكنها تتطلب صيانة أكثر تكرارًا ودورات إعادة تطبيق متكررة.

تمثل تكاليف العمالة جزءًا كبيرًا من إجمالي نفقات الطلاء، خاصةً في الهياكل المعقدة ذات الوصول المحدود. وعادةً ما تكون تكلفة تطبيق طلاء العوارض الفولاذية في الورشة أقل من التطبيق الميداني بسبب الظروف البيئية المنظمة والتدفق الكفؤ للعملية. ومع ذلك، قد تفرض قيود النقل الحاجة إلى طلاء العوارض الفولاذية الكبيرة أو العديدة ميدانيًا، مما يزيد من التكلفة الإجمالية للمشروع.

متطلبات الصيانة

تؤثر احتياجات الصيانة طويلة الأجل بشكل كبير على التكلفة الإجمالية لامتلاك طلاءات العوارض الفولاذية. وعادةً ما تتطلب الطلاءات المجلفنة صيانةً ضئيلةً جدًا على مدى عقود، في حين قد تحتاج الأنظمة العضوية إلى صيانة دورية أو إعادة طلاء كل 10 إلى 20 عامًا حسب التعرض البيئي. ويجب أن يأخذ تخطيط الصيانة بعين الاعتبار متطلبات الوصول والقيود البيئية والاضطرابات التشغيلية المرتبطة بأنشطة إعادة الطلاء.

تساعد بروتوكولات الفحص في تعظيم عمر الطلاء من خلال اكتشاف المشكلات قبل أن تتحول إلى إصلاحات مكلفة. يمكن للفحوصات البصرية المنتظمة اكتشاف تلف الطلاء، في حين توفر التقنيات الأكثر تطوراً مثل كشف الشوائب أو اختبار الالتصاق تقييماً كمياً لحالة الطلاء. غالباً ما يمنع التدخل المبكر بالإصلاحات المحلية الحاجة إلى مشاريع إعادة طلاء كاملة.

الأسئلة الشائعة

ما هو أكثر الطلاءات فعالية من حيث التكلفة للعناصر الفولاذية في البيئات البحرية

عادةً ما يوفر الجلفنة بالغمس الساخن الحماية الأكثر فعالية من حيث التكلفة للعناصر الفولاذية في البيئات البحرية نظراً لمقاومته الاستثنائية واحتياجاته الدنيا للصيانة. يتم تعويض التكلفة الأولية الأعلى من خلال عمر خدمة يتراوح بين 50 و100 عام وأداء متفوق ضد هجوم الكلوريد. بالنسبة للمشاريع التي لا تكون فيها الجلفنة عملية قابلة للتطبيق، فإن الأنظمة ثلاثية الطبقات باستخدام برايمرات الإيبوكسي الغنية بالزنك، والطبقات الوسيطة، وطلاءات البولي يوريثان العلوية توفر حماية ممتازة في البيئة البحرية مع دورات صيانة تتراوح بين 15 و25 عاماً.

ما سماكة طلاءات العارضة الفولاذية المطلوبة للتطبيقات الصناعية

تختلف متطلبات سماكة طلاء العارضة الفولاذية حسب قابلية البيئة للتآكل والعمر الافتراضي المطلوب، وغالبًا ما تتراوح بين 4-12 ميل للأنظمة العضوية في التطبيقات الصناعية. عادةً ما تتطلب بيئات التآكل من الفئة C4 سماكة طلاء كليّة لا تقل عن 200-300 ميكرون (8-12 ميل)، بينما قد تحتاج بيئات الفئة C5 إلى 350-500 ميكرون (14-20 ميل). توفر الطلاءات المجلفنة عادةً سماكة تتراوح بين 2-5 ميل ويمكن دمجها مع طلاءات علوية عضوية لأداء أفضل في البيئات القاسية.

هل يمكن تطبيق طلاءات العارضة الفولاذية في ظروف الطقس البارد

تحتوي معظم طلاءات العوارض الفولاذية على متطلبات حد أدنى لدرجة حرارة التطبيق، وعادة ما تكون 40-50°ف للأنظمة القياسية و20-35°ف للتركيبات الخاصة بالطقس البارد. ويجب أن تتجاوز درجة حرارة السطح درجة حرارة الهواء بفارق لا يقل عن 5°ف لمنع التكاثف أثناء التطبيق. تتوفر طلاءات خاصة للطقس البارد يمكن استخدامها في فصل الشتاء، ولكن قد تتطلب أوقات علاج أطول وتقنيات تطبيق معدلة لتحقيق الأداء الأمثل.

كيف أُحدد النظام الطلائي المناسب لمشروعي المحدد؟

يتطلب اختيار نظام الطلاء المناسب للعوارض الفولاذية تقييمًا لظروف البيئة، ومتطلبات العمر الافتراضي، وتفضيلات الصيانة، والقيود المالية. يجب الرجوع إلى المعيار ISO 12944 أو المعايير المشابهة لتحديد تصنيف التآكل، ثم اختيار نظم الطلاء التي أثبتت كفاءتها في بيئات مماثلة. وينبغي مراعاة عوامل مثل قيود طريقة التطبيق، والمتطلبات الجمالية، وقدرات الصيانة طويلة الأمد عند اتخاذ القرار النهائي.