Memahami kapasiti daya tahan beban bagi pelbagai penyokong keluli adalah penting bagi jurutera, arkitek, dan profesional pembinaan yang perlu memastikan integriti struktur dan keselamatan dalam projek mereka. Penyokong keluli membentuk teras kepada pelbagai aplikasi pembinaan, daripada bangunan kediaman hingga kompleks industri besar. Kapasiti elemen struktur ini menentukan berapa banyak berat yang boleh ditanggung dengan selamat sambil mengekalkan kestabilan dan mencegah kegagalan yang teruk. Jenis-jenis penyokong keluli yang berbeza menawarkan keupayaan daya tahan beban yang berbeza berdasarkan reka bentuk, komposisi bahan, geometri keratan rentas, dan proses pengilangan.

Pemilihan penyokong keluli yang sesuai memerlukan pengetahuan menyeluruh mengenai prinsip kejuruteraan struktur, sifat bahan, dan faktor keselamatan. Jurutera mesti mengambil kira pelbagai pemboleh ubah termasuk beban mati, beban hidup, keadaan persekitaran, dan daya dinamik apabila menentukan komponen-komponen kritikal ini. Projek pembinaan moden semakin bergantung kepada sistem penyokong keluli lanjutan yang memberikan nisbah kekuatan terhadap berat yang lebih baik sambil menawarkan penyelesaian berkesan dari segi kos untuk reka bentuk arkitektur yang kompleks.

Prinsip Asas Kapasiti Beban Penyokong Keluli

Sifat Bahan dan Ciri Kekuatan

Kapasiti menanggung beban bagi penyokong keluli secara asasnya bergantung kepada sifat bahan keluli yang digunakan dalam pembinaannya. Keluli struktur berkekuatan tinggi biasanya menunjukkan kekuatan alah antara 36,000 hingga 100,000 paun per inci persegi, dengan gred yang paling biasa ialah ASTM A36, A572, dan A992. Spesifikasi ini menentukan tekanan maksimum yang boleh ditanggung oleh bahan sebelum berlakunya ubah bentuk kekal. Perkaitan antara kekuatan alah dan kekuatan tegangan muktamad memberikan jurutera data penting untuk mengira beban kerja selamat.

Kandungan karbon memberi pengaruh besar terhadap sifat mekanikal keluli struktur, mempengaruhi kekuatan dan ciri kebolehlenturan. Keluli karbon rendah menawarkan kemudahan kimpalan dan kebolehbentuk yang sangat baik, manakala kandungan karbon yang lebih tinggi meningkatkan kekuatan tetapi boleh mengurangkan kebolehlenturan. Unsur-unsur aloi seperti mangan, silikon, dan kuprum seterusnya meningkatkan sifat-sifat tertentu, membolehkan pengilang menghasilkan sokongan keluli yang dioptimumkan untuk aplikasi dan keadaan beban tertentu.

Proses rawatan haba boleh mengubah secara besar-besaran ciri-ciri menanggung beban sokongan keluli dengan mengubah struktur mikro dan sempadan butir dalam bahan tersebut. Keluli dinormalisasi biasanya memberikan sifat yang seragam di seluruh keratan rentas, manakala keluli dikeraskan dan ditemper menawarkan tahap kekuatan yang lebih tinggi. Pemahaman terhadap faktor-faktor metalurgi ini membolehkan jurutera memilih gred keluli yang sesuai untuk keperluan struktur dan keadaan persekitaran tertentu.

Kesan Reka Bentuk Keratan Rentas terhadap Kapasiti

Konfigurasi geometri penyokong keluli secara langsung mempengaruhi kapasiti menanggung beban melalui hubungan antara luas keratan rentas dan momen inertia. Rasuk bentuk-I lebar, sebagai contoh, mengagihkan bahan secara cekap jauh dari paksi neutral, memaksimumkan rintangan terhadap momen lenturan sambil meminimumkan penggunaan bahan. Modulus keratan, yang dikira daripada momen inertia dan jarak ke serat paling hujung, menentukan keupayaan rasuk untuk menahan tegasan lenturan.

Bahagian struktur berongga menawarkan nisbah kekuatan-kepada-berat yang luar biasa dengan menggunakan penempatan bahan yang memaksimumkan rintangan terhadap daya paksi dan daya latereal. Bahagian berongga segi empat dan segi empat tepat memberikan rintangan kilasan yang sangat baik, manakala bahagian berongga bulat menawarkan sifat seragam dalam semua arah. Ketebalan dinding bahagian berongga ini mesti diseimbangkan dengan teliti untuk mengelakkan lengkukan setempat sambil mengekalkan kapasiti menanggung beban yang optimum.

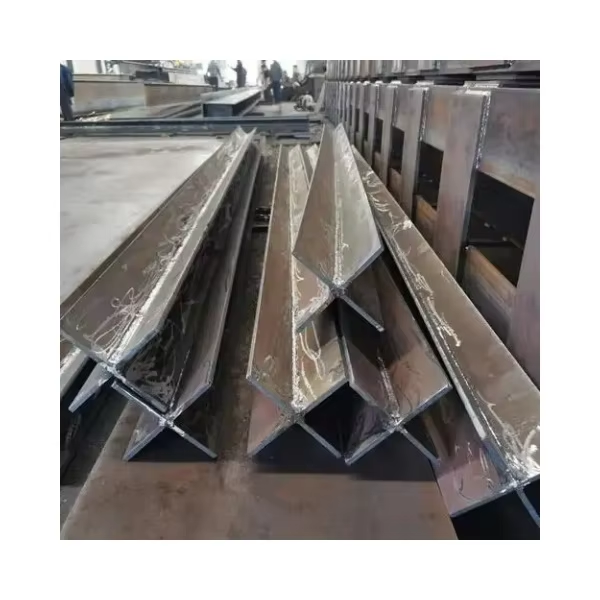

Bahagian terbina, yang dibuat dengan mengimpal atau membolt pelbagai plat keluli atau bentuk bersama, membolehkan jurutera menyesuaikan kapasiti menanggung beban untuk aplikasi tertentu. Sebagai contoh, girders plat boleh direka dengan kedalaman web dan saiz flensa yang berbeza bagi mengoptimumkan prestasi mengikut panjang rentangan dan keadaan beban tertentu. Butiran sambungan antara komponen dalam bahagian terbina memberi kesan besar terhadap kapasiti keseluruhan dan mesti direka untuk memindahkan daya secara efisien antara elemen-elemen.

Jenis-jenis Penyokong Keluli dan Kapasiti Bebannya

Sistem Rasuk dan Girders

Rasuk lebar-flensa mewakili salah satu jenis yang paling biasa penyangga Keluli digunakan dalam pembinaan, dengan kapasiti beban yang berbeza dari beberapa ribu paun untuk keratan kecil hingga lebih daripada 100,000 paun untuk keratan dalam yang besar. Institut Binaan Keluli Amerika menyediakan jadual lengkap yang mengandungi butiran beban seragam yang dibenarkan bagi pelbagai saiz rasuk dan panjang rentangan. Sebagai contoh, rasuk W18x50 boleh menanggung kira-kira 26,000 paun secara seragam di sepanjang rentangan 20 kaki, manakala rasuk W36x150 boleh menanggung lebih daripada 85,000 paun dalam keadaan yang sama.

Girder plat memperluaskan keupayaan menanggung beban melampaui apa yang dapat disediakan oleh keratan berguling piawai, dengan pemasangan suai yang mampu menyokong ratusan ribu paun. Ahli-ahli yang diperbuat ini menggunakan web yang dalam dengan flens berat untuk menahan momen lentur yang besar dalam aplikasi rentangan panjang. Proses rekabentuk melibatkan analisis teliti terhadap kemusnahan web, lengkungan sisi-puntir, dan lengkungan tempatan flens bagi memastikan prestasi optimum di bawah beban rekabentuk.

Sistem rasuk komposit, yang menggabungkan rasuk keluli dengan lantai konkrit, meningkatkan keupayaan menanggung beban secara ketara berbanding sistem keluli sahaja. Lantai konkrit bertindak dalam mampatan manakala rasuk keluli menahan tegangan, mencipta sistem struktur yang cekap yang mampu menanggung 25-50% lebih beban berbanding keratan bukan komposit yang setara. Penyambung ricih memastikan pemindahan beban yang betul antara komponen konkrit dan keluli, membolehkan sistem berfungsi sebagai satu elemen struktur yang bersatu.

Konfigurasi Tiang dan Pancang

Kolum keluli memberikan sokongan menegak dan mesti menahan beban paksi serta kegagalan lengkukan yang berpotensi. Kolum bentang-lebar biasanya boleh menampung antara 200,000 hingga lebih 1,000,000 paun dalam mampatan paksi, bergantung kepada saiz, panjang, dan keadaan hujungnya. Formula lengkukan Euler mengawal kapasiti kolum yang lebih panjang, manakala kolum yang lebih pendek dan tegap dikawal oleh kekuatan hasil bahan. Kolum W14x90 dengan panjang efektif 12 kaki boleh menampung sekitar 800,000 paun, manakala keratan yang sama pada 20 kaki menurun kepada kira-kira 500,000 paun kapasiti.

Lajur keratan struktur berongga menawarkan prestasi unggul untuk pelbagai aplikasi disebabkan oleh sifat seragam dan agihan bahan yang cekap. Lajur HSS segi empat memberikan kapasiti galas beban yang sangat baik sambil menawarkan garisan arkitektonik yang kemas untuk aplikasi terdedah. Lajur HSS bulat unggul dalam aplikasi yang melibatkan pemuatan pelbagai arah atau daya seismik, memandangkan ia menyediakan sifat kekuatan yang seragam tanpa mengira arah pemuatan.

Lajur binaan, yang dibina daripada pelat keluli atau bentuk berganda, membolehkan jurutera mencapai kapasiti beban yang sangat tinggi untuk aplikasi perindustrian berat. Lajur kotak yang dihasilkan daripada pelat keluli kimpalan boleh menyokong beberapa juta paun jika direka dan dibina dengan betul. Kualiti pembuatan dan butiran sambungan memberi pengaruh besar terhadap prestasi lajur binaan, memerlukan perhatian rapi terhadap prosedur kimpalan dan langkah-langkah kawalan kualiti.

Kaedah Pengiraan Beban dan Faktor Keselamatan

Penentuan Beban Reka Bentuk

Mengira keperluan beban yang sesuai untuk sokongan keluli melibatkan analisis pelbagai jenis beban yang bertindak serentak ke atas struktur. Beban mati termasuk berat struktur itu sendiri, peralatan kekal, dan kelengkapan, manakala beban hidup mewakili penghunian, salji, dan peralatan yang boleh digerakkan. Beban persekitaran seperti angin, gempa bumi, dan kesan haba juga perlu dipertimbangkan dalam proses rekabentuk. Gabungan beban yang dinyatakan oleh kod bangunan memastikan sokongan keluli dapat menahan senario beban paling kritikal dengan selamat.

Faktor penguatan dinamik mengambil kira tekanan tambahan yang disebabkan oleh beban bergerak, peralatan bergetar, atau daya hentaman. Faktor-faktor ini biasanya berada dalam julat 1.1 hingga 2.0 bergantung kepada aplikasi, dengan nilai yang lebih tinggi digunakan untuk penyokong yang menanggung jentera atau kenderaan bergerak. Ciri kekerapan beban dinamik mesti dianalisis untuk mengelakkan keadaan resonans yang boleh menyebabkan pesongan berlebihan atau kegagalan akibat kelesuan pada penyokong keluli.

Analisis agihan beban menentukan bagaimana daya meresap melalui sistem struktur dan tertumpu pada titik-titik penyokong. Beban tumpu, beban seragam, dan beban teragih yang berubah-ubah masing-masing mencipta corak tekanan yang berbeza di dalam penyokong keluli. Perisian analisis elemen terhingga lanjutan membolehkan jurutera membina model bagi keadaan beban kompleks dan mengoptimumkan rekabentuk penyokong keluli untuk kecekapan dan keselamatan maksimum.

Pelaksanaan Faktor Keselamatan

Faktor keselamatan memberikan margin penting terhadap kegagalan dengan memastikan sokongan keluli mampu menanggung beban yang jauh lebih tinggi daripada keadaan perkhidmatan yang dijangka. Kaedah Rekabentuk Faktor Beban dan Rintangan menggunakan faktor berasingan untuk beban dan kekuatan bahan, yang biasanya menghasilkan faktor keselamatan keseluruhan antara 2.5 hingga 3.0 bagi kebanyakan aplikasi. Faktor-faktor ini mengambil kira ketidakpastian dalam beban, sifat bahan, kualiti pembinaan, dan kaedah analisis.

Faktor rintangan berbeza berdasarkan mod kegagalan yang dipertimbangkan, dengan faktor yang lebih tinggi digunakan untuk kegagalan rapuh seperti ricih dan faktor yang lebih rendah untuk kegagalan mulur seperti lelasan. Bagi sokongan keluli dalam lenturan, faktor rintangan biasanya berkisar antara 0.9 untuk lelasan hingga 0.75 untuk lengkokan kilasan-sisi. Nilai-nilai ini mencerminkan kebolehpercayaan kaedah rekabentuk dan akibat mod kegagalan yang berbeza terhadap keselamatan struktur.

Program jaminan kualiti semasa pembuatan dan pembinaan membantu memastikan kapasiti sokongan keluli sebenar memenuhi atau melebihi nilai rekabentuk. Ujian bahan, pengesahan dimensi, dan prosedur pemeriksaan sambungan mengesahkan bahawa sokongan yang dibuat mematuhi spesifikasi. Program pemeriksaan dan penyelenggaraan berkala sepanjang tempoh perkhidmatan membantu mengekalkan kapasiti galas beban yang diperuntukkan serta mengenal pasti isu-isu potensi sebelum ia menggugat keselamatan struktur.

Pertimbangan Pengeluaran dan Kualiti

Kesan Proses Pengeluaran terhadap Kapasiti

Proses pembuatan memberi kesan besar terhadap keupayaan galas akhir sokongan keluli melalui pengaruhnya terhadap sifat bahan, ketepatan dimensi, dan kualiti permukaan. Bahagian keluli berguling panas biasanya memberikan sifat mekanikal yang konsisten di seluruh keratan rentas, manakala bahagian dibentuk sejuk mungkin menunjukkan tegasan reja yang boleh mempengaruhi tingkah laku lenturan. Proses kimpalan yang digunakan dalam sokongan yang dibina perlu dikawal dengan teliti untuk mengelakkan kawasan terjejas haba menjadi lemah atau kemasukan cacat yang boleh mengurangkan keupayaan.

Operasi pemotongan dan pembentukan semasa pembuatan boleh memperkenalkan kepekatan tegasan atau kecacatan geometri yang mempengaruhi prestasi galas beban. Pemotongan plasma, pemotongan nyala, dan pemotongan mekanikal masing-masing menghasilkan kualiti tepi dan zon terjejas haba yang berbeza. Parameter pemotongan yang betul dan rawatan selepas pemotongan membantu mengekalkan sifat struktur yang dirancang serta mencegah titik permulaan kegagalan awal.

Rawatan permukaan dan salutan yang digunakan pada penyokong keluli boleh mempengaruhi ketahanan dan kapasiti menanggung beban. Proses galvanisasi mungkin sedikit mengurangkan kekuatan bahan disebabkan oleh kesan rapuh hidrogen, manakala aplikasi yang betul meningkatkan rintangan kakisan dan jangka hayat perkhidmatan. Sistem cat dan salutan pelindung lain terutamanya mempengaruhi ketahanan berbanding kapasiti struktur, tetapi mesti sesuai dengan substrat keluli dan persekitaran aplikasi.

Kawalan Kualiti dan Piawai Ujian

Program kawalan kualiti yang menyeluruh memastikan penyokong keluli yang dikeluarkan memenuhi keperluan menanggung beban yang ditetapkan melalui prosedur ujian dan pemeriksaan sistematik. Pensijilan bahan memberikan dokumentasi komposisi kimia dan sifat mekanikal, manakala pemeriksaan dimensi mengesahkan pematuhan terhadap had toleransi geometri. Kaedah ujian bukan merosakkan seperti pemeriksaan ultrasonik dapat mengesan kecacatan dalaman yang boleh merosakkan integriti struktur.

Protokol pengujian beban mengesahkan kapasiti sebenar penyokong keluli di bawah keadaan terkawal, memberikan pengesahan terhadap kiraan rekabentuk dan kualiti pembuatan. Ujian beban bukti menggunakan daya sehingga tahap beban rekabentuk, manakala ujian beban muktamad menentukan kapasiti maksimum sebelum kegagalan. Program pengujian ini menghasilkan data yang bernilai untuk memperbaiki kaedah rekabentuk dan proses pembuatan.

Perkhidmatan pensijilan pihak ketiga dan perkhidmatan pemeriksaan menyediakan pengesahan bebas terhadap kualiti dan kapasiti penyokong keluli. Organisasi seperti Institut Pembinaan Keluli Amerika Syarikat dan Persatuan Antarabangsa Jurutera Jambatan dan Struktur menetapkan piawaian untuk pembuatan, pengujian, dan prosedur pensijilan. Pematuhan terhadap piawaian ini memastikan konsistensi dan kebolehpercayaan merentasi pelbagai pengeluar dan projek.

Aplikasi dan Keperluan Khusus Industri

Aplikasi Komersial dan Industri

Aplikasi bangunan komersial untuk sokongan keluli biasanya melibatkan keadaan beban sederhana hingga berat dengan penekanan pada keberkesanan kos dan kecekapan pembinaan. Bangunan pejabat, pusat runcit, dan gudang menggunakan keratan bergulung piawai dan butiran sambungan ringkas untuk mencapai kapasiti menanggung beban yang diperlukan sambil meminimumkan masa dan kos pembinaan. Aplikasi rentangan panjang dalam bangunan ini kerap menggunakan rasuk keluli atau rangka untuk merentang kawasan terbuka yang luas secara cekap.

Kemudahan industri mempunyai cabaran unik yang memerlukan sokongan keluli dengan kapasiti menanggung beban dan ketahanan yang luar biasa. Peralatan pembuatan berat, sistem pengendalian bahan, dan bekas proses menghasilkan beban terkumpul yang memerlukan sistem sokongan yang kukuh. Rasuk landasan kren mesti menahan beban menegak dan daya ufuk sambil mengekalkan penyelarasan yang tepat untuk operasi kren yang betul. Aplikasi sedemikian kerap kali memerlukan sokongan keluli yang direka suai dengan kapasiti beban yang melebihi bahagian piawaian.

Kemudahan petrokimia dan penjanaan kuasa mempunyai keperluan tambahan yang berkaitan dengan kesan suhu, rintangan getaran, dan keadaan beban kecemasan. Sokongan keluli dalam persekitaran ini mesti mengekalkan kapasiti di bawah variasi suhu yang melampau sambil menentang kelesuan akibat beban kitaran. Perhatian khusus terhadap pemilihan bahan dan rekabentuk sambungan memastikan prestasi yang boleh dipercayai dalam keadaan yang mencabar ini.

Projek Infrastruktur dan Pengangkutan

Aplikasi jambatan memerlukan sokongan keluli yang mampu menanggung beban kenderaan yang berat sambil merentangi jarak yang besar. Girder plat dan sistem kekuda menyediakan kapasiti menanggung beban tinggi yang diperlukan untuk jambatan lebuhraya dan keretapi. Kesan dinamik daripada lalu lintas bergerak memerlukan pertimbangan teliti terhadap rintangan fatik dan ciri getaran selain daripada kapasiti beban statik.

Struktur terminal lapangan terbang dan hangar menggunakan sokongan keluli untuk mencipta ruang besar tanpa tiang yang diperlukan bagi operasi pesawat. Aplikasi ini sering melibatkan rentangan yang sangat panjang dengan beban sederhana, memerlukan sistem struktur yang cekap untuk memaksimumkan nisbah kekuatan terhadap berat. Rintangan beban melintang daripada angin dan daya gempa bumi menjadi kritikal dalam struktur ringan berisipadu tinggi ini.

Aplikasi maritim dan lepas pantai mendedahkan sokongan keluli kepada persekitaran yang mengakis dan beban gelombang dinamik. Spesifikasi bahan yang dipertingkatkan dan sistem pelindung memastikan jangka hayat perkhidmatan yang mencukupi, manakala butiran sambungan yang kukuh menentang beban kelesuan kitaran tinggi yang lazim dalam struktur maritim. Persekitaran yang mencabar ini sering kali menggambarkan penggunaan gred keluli premium dan teknik pembuatan khas untuk mencapai tahap prestasi yang diperlukan.

Soalan Lazim

Apakah faktor-faktor yang menentukan kapasiti galas beban bagi sokongan keluli

Kapasiti menanggung beban sokongan keluli ditentukan oleh beberapa faktor utama termasuk gred dan kekuatan bahan keluli, geometri keratan rentas dan dimensi sokongan, panjang serta keadaan hujung yang mempengaruhi tingkah laku lengkokan, dan jenis pemuatan yang dikenakan. Sifat bahan seperti kekuatan alah dan modulus anjal menentukan had kapasiti asas, manakala bentuk dan saiz keratan rentas menentukan sejauh mana bahan digunakan secara cekap. Panjang sokongan dan butiran sambungan mempengaruhi pertimbangan kestabilan, dan jenis pemuatan menentukan mod kegagalan yang kritikal bagi rekabentuk.

Bagaimanakah faktor keselamatan mempengaruhi kapasiti boleh guna sokongan keluli

Faktor keselamatan mengurangkan kapasiti boleh guna bagi penyokong keluli di bawah maksimum teorinya untuk mengambil kira ketidaktentuan dalam beban, bahan, dan pembinaan. Kod reka bentuk moden biasanya menggunakan faktor beban yang meningkatkan beban jangkaan dan faktor rintangan yang mengurangkan kekuatan dikira, menghasilkan faktor keselamatan keseluruhan antara 2.5 hingga 3.0 bagi kebanyakan aplikasi. Ini bermakna penyokong keluli direka untuk menanggung beban perkhidmatan sebenar yang hanya satu pertiga hingga separuh daripada kapasiti akhirnya, memberikan margin yang besar terhadap kegagalan sambil memastikan prestasi yang boleh dipercayai sepanjang hayat perkhidmatan struktur tersebut.

Apakah perbezaan antara rekabentuk tegasan dibenarkan dan kaedah rekabentuk faktor beban

Reka bentuk tekanan dibenarkan menggunakan satu faktor keselamatan tunggal untuk mengurangkan kekuatan bahan, manakala reka bentuk faktor beban dan rintangan menggunakan faktor berasingan untuk beban dan rintangan. Kaedah tekanan dibenarkan menggunakan had tekanan kerja yang biasanya ditetapkan pada 60% daripada kekuatan alah, menyediakan margin keselamatan yang seragam tanpa mengira jenis beban atau mod kegagalan. Reka bentuk faktor beban dan rintangan mengambil kira bahawa beban yang berbeza dan mod kegagalan mempunyai tahap ketidakpastian yang berbeza, dengan menggunakan faktor yang lebih tinggi bagi elemen yang kurang boleh diramal dan faktor yang lebih rendah bagi tingkah laku yang lebih difahami, yang secara amnya menghasilkan rekabentuk yang lebih ekonomikal dan konsisten.

Bagaimanakah keadaan persekitaran mempengaruhi kapasiti beban penyokong keluli

Keadaan persekitaran boleh memberi kesan besar terhadap kapasiti beban penyokong keluli melalui kesan suhu, kakisan, dan pertimbangan beban dinamik. Suhu tinggi mengurangkan kekuatan dan kekakuan bahan, memerlukan pengurangan kapasiti bagi penyokong keluli dalam aplikasi industri yang terdedah kepada api atau suhu tinggi. Kakisan secara beransur-ansur mengurangkan luas keratan rentas dan boleh mencipta tumpuan tegasan yang mengurangkan kapasiti dari semasa ke semasa. Beban persekitaran dinamik seperti angin, gempa bumi, dan getaran boleh mencipta keadaan lesu atau menggandakan beban statik, memerlukan pertimbangan khusus dalam pengiraan kapasiti dan berkemungkinan memerlukan saiz penyokong yang lebih besar atau butiran sambungan yang diperkukuh.

Jadual Kandungan

- Prinsip Asas Kapasiti Beban Penyokong Keluli

- Jenis-jenis Penyokong Keluli dan Kapasiti Bebannya

- Kaedah Pengiraan Beban dan Faktor Keselamatan

- Pertimbangan Pengeluaran dan Kualiti

- Aplikasi dan Keperluan Khusus Industri

-

Soalan Lazim

- Apakah faktor-faktor yang menentukan kapasiti galas beban bagi sokongan keluli

- Bagaimanakah faktor keselamatan mempengaruhi kapasiti boleh guna sokongan keluli

- Apakah perbezaan antara rekabentuk tegasan dibenarkan dan kaedah rekabentuk faktor beban

- Bagaimanakah keadaan persekitaran mempengaruhi kapasiti beban penyokong keluli