Memahami kapasitas daya dukung dari berbagai penopang baja sangat penting bagi insinyur, arsitek, dan tenaga profesional konstruksi yang perlu memastikan integritas struktural dan keselamatan dalam proyek mereka. Penopang baja membentuk tulang punggung dari berbagai aplikasi konstruksi, mulai dari bangunan residensial hingga kompleks industri besar. Kapasitas elemen struktural ini menentukan seberapa besar beban yang dapat ditanggung secara aman sambil mempertahankan stabilitas dan mencegah kegagalan yang berakibat bencana. Berbagai jenis penopang baja menawarkan kemampuan daya dukung yang berbeda-beda tergantung pada desain, komposisi material, geometri penampang, serta proses manufaktur.

Pemilihan penyangga baja yang sesuai memerlukan pengetahuan komprehensif mengenai prinsip rekayasa struktural, sifat material, dan faktor keselamatan. Insinyur harus mempertimbangkan berbagai variabel termasuk beban mati, beban hidup, kondisi lingkungan, dan gaya dinamis saat menentukan komponen kritis ini. Proyek konstruksi modern semakin bergantung pada sistem penyangga baja canggih yang memberikan rasio kekuatan terhadap berat yang lebih unggul sekaligus menawarkan solusi hemat biaya untuk desain arsitektur yang kompleks.

Prinsip Dasar Kapasitas Beban Penyangga Baja

Sifat Material dan Karakteristik Kekuatan

Kapasitas daya dukung dari penopang baja secara fundamental bergantung pada sifat material baja yang digunakan dalam konstruksinya. Baja struktural berkekuatan tinggi biasanya memiliki kekuatan leleh berkisar antara 36.000 hingga 100.000 pound per inci persegi, dengan kelas yang paling umum adalah ASTM A36, A572, dan A992. Spesifikasi ini menentukan tegangan maksimum yang dapat ditahan material sebelum terjadi deformasi permanen. Hubungan antara kekuatan leleh dan kekuatan tarik ultimit memberikan data penting bagi insinyur untuk menghitung beban kerja aman.

Kandungan karbon secara signifikan memengaruhi sifat mekanis baja struktural, yang memengaruhi kekuatan dan karakteristik daktilitas. Baja karbon rendah menawarkan kemampuan las yang sangat baik dan kemampuan bentuk yang tinggi, sedangkan kandungan karbon yang lebih tinggi meningkatkan kekuatan tetapi dapat mengurangi daktilitas. Unsur-unsur paduan seperti mangan, silikon, dan tembaga semakin meningkatkan sifat-sifat tertentu, memungkinkan produsen untuk menghasilkan penopang baja yang dioptimalkan untuk aplikasi dan kondisi pembebanan tertentu.

Proses perlakuan panas dapat secara signifikan mengubah karakteristik daya dukung dari penopang baja dengan mengubah mikrostruktur dan batas butir di dalam material. Baja yang dinormalisasi biasanya memberikan sifat yang seragam di seluruh penampang, sedangkan baja yang dikeraskan dan ditemper menawarkan tingkat kekuatan yang lebih tinggi. Pemahaman terhadap faktor-faktor metalurgi ini memungkinkan insinyur untuk memilih mutu baja yang sesuai dengan persyaratan struktural dan kondisi lingkungan tertentu.

Dampak Desain Penampang terhadap Kapasitas

Konfigurasi geometrik penopang baja secara langsung memengaruhi kapasitas daya dukungnya melalui hubungan antara luas penampang dan momen inersia. Balok flens lebar, misalnya, mendistribusikan material secara efisien menjauhi sumbu netral, sehingga memaksimalkan ketahanan terhadap momen lentur sambil meminimalkan penggunaan material. Modulus penampang, yang dihitung dari momen inersia dan jarak ke serat paling ujung, menentukan kemampuan balok dalam menahan tegangan lentur.

Bagian struktural berongga menawarkan rasio kekuatan-terhadap-berat yang luar biasa dengan memanfaatkan penempatan material yang memaksimalkan ketahanan terhadap gaya aksial maupun lateral. Bagian berongga persegi dan persegi panjang memberikan ketahanan torsi yang sangat baik, sedangkan bagian berongga bulat menawarkan sifat seragam ke segala arah. Ketebalan dinding bagian berongga ini harus diseimbangkan secara cermat untuk mencegah tekuk lokal sekaligus mempertahankan kapasitas daya dukung yang optimal.

Bagian yang dibentuk dengan mengelas atau mengikat beberapa pelat baja atau bentuk bersama-sama memungkinkan insinyur menyesuaikan kapasitas daya dukung untuk aplikasi tertentu. Balok pelat, misalnya, dapat dirancang dengan kedalaman web dan ukuran sayap yang bervariasi untuk mengoptimalkan kinerja pada panjang bentang dan kondisi pembebanan tertentu. Detail sambungan antar komponen pada bagian yang dibentuk sangat memengaruhi kapasitas keseluruhan dan harus dirancang agar mampu mentransfer gaya secara efisien antar elemen.

Jenis-jenis Penopang Baja dan Kapasitas Bebannya

Sistem Balok dan Girder

Balok sayap lebar merupakan salah satu jenis yang paling umum penyangga Baja digunakan dalam konstruksi, dengan kapasitas beban yang berkisar dari beberapa ribu pon untuk bagian kecil hingga lebih dari 100.000 pon untuk bagian dalam besar. American Institute of Steel Construction menyediakan tabel lengkap yang merinci beban seragam yang diizinkan untuk berbagai ukuran balok dan panjang bentang. Sebagai contoh, balok W18x50 dapat menahan beban sekitar 26.000 pon secara merata di sepanjang bentang 20 kaki, sedangkan balok W36x150 dapat menahan lebih dari 85.000 pon dalam kondisi serupa.

Balok pelat memperluas kapasitas daya dukung melebihi yang dapat disediakan oleh profil standar, dengan perakitan yang dirancang khusus mampu mendukung ratusan ribu pon. Anggota yang dibuat ini menggunakan badan dalam yang dalam dengan sayap tebal untuk menahan momen lentur besar dalam aplikasi bentang panjang. Proses perancangan melibatkan analisis cermat terhadap keruntuhan badan, tekuk lateral-torsional, dan tekuk lokal sayap untuk memastikan kinerja optimal di bawah beban rencana.

Sistem balok komposit, yang menggabungkan balok baja dengan pelat beton, secara signifikan meningkatkan kapasitas daya dukung dibandingkan sistem hanya baja. Pelat beton bekerja dalam kondisi tekan sementara balok baja menahan tarik, menciptakan sistem struktural yang efisien yang mampu menahan beban 25-50% lebih besar daripada penampang non-komposit setara. Konektor geser memastikan perpindahan beban yang tepat antara komponen beton dan baja, memungkinkan sistem berfungsi sebagai satu elemen struktural terpadu.

Konfigurasi Kolom dan Tiang

Kolom baja memberikan dukungan vertikal dan harus mampu menahan beban aksial serta kegagalan tekuk. Kolom bentang lebar biasanya dapat menahan beban aksial dari 200.000 hingga lebih dari 1.000.000 pon, tergantung pada ukuran, panjang, dan kondisi ujungnya. Rumus tekuk Euler mengatur kapasitas kolom yang lebih panjang, sedangkan kolom pendek yang kokoh dibatasi oleh kekuatan luluh material. Sebuah kolom W14x90 dengan panjang efektif 12 kaki dapat menahan sekitar 800.000 pon, sementara bagian yang sama pada panjang 20 kaki turun menjadi sekitar 500.000 pon kapasitas.

Kolom profil struktural berongga menawarkan kinerja superior untuk berbagai aplikasi karena sifatnya yang seragam dan distribusi material yang efisien. Kolom HSS persegi memberikan kapasitas daya dukung yang sangat baik sekaligus menghadirkan garis arsitektural yang bersih untuk aplikasi yang terlihat. Kolom HSS bulat unggul dalam aplikasi yang melibatkan pembebanan multi-arah atau gaya seismik, karena menyediakan sifat kekuatan yang seragam terlepas dari arah pembebanan.

Kolom rakitan, yang dibangun dari beberapa pelat baja atau bentuk baja, memungkinkan insinyur mencapai kapasitas beban yang sangat tinggi untuk aplikasi industri berat. Kolom kotak yang dibuat dari pelat baja las dapat menopang beban jutaan pon jika dirancang dan dibangun dengan benar. Kualitas fabrikasi dan detail sambungan sangat memengaruhi kinerja kolom rakitan, sehingga memerlukan perhatian cermat terhadap prosedur pengelasan dan langkah-langkah kontrol kualitas.

Metode Perhitungan Beban dan Faktor Keamanan

Penentuan Beban Desain

Menghitung kebutuhan daya dukung yang sesuai untuk penopang baja melibatkan analisis berbagai jenis beban yang bekerja secara bersamaan pada struktur. Beban mati mencakup berat struktur itu sendiri, peralatan tetap, dan perlengkapan permanen, sedangkan beban hidup mewakili beban akibat penghunian, salju, dan peralatan yang dapat dipindahkan. Beban lingkungan seperti angin, gempa, dan efek termal juga harus dipertimbangkan dalam proses perancangan. Kombinasi beban yang ditentukan oleh kode bangunan memastikan bahwa penopang baja mampu menahan skenario pembebanan paling kritis dengan aman.

Faktor amplifikasi dinamis memperhitungkan peningkatan tegangan yang disebabkan oleh beban bergerak, peralatan bergetar, atau gaya benturan. Faktor-faktor ini umumnya berkisar antara 1,1 hingga 2,0 tergantung pada aplikasinya, dengan nilai yang lebih tinggi diterapkan pada tumpuan yang menahan mesin atau kendaraan bergerak. Karakteristik frekuensi dari beban dinamis harus dianalisis untuk mencegah kondisi resonansi yang dapat menyebabkan lendutan berlebihan atau kegagalan karena kelelahan pada tumpuan baja.

Analisis distribusi beban menentukan bagaimana gaya mengalir melalui sistem struktural dan terkonsentrasi pada titik-titik tumpuan. Beban terpusat, beban merata, dan beban terdistribusi yang bervariasi masing-masing menciptakan pola tegangan yang berbeda dalam tumpuan baja. Perangkat lunak analisis elemen hingga canggih memungkinkan insinyur untuk memodelkan kondisi pembebanan yang kompleks serta mengoptimalkan desain tumpuan baja demi efisiensi dan keselamatan maksimal.

Implementasi Faktor Keamanan

Faktor keamanan memberikan margin penting terhadap kegagalan dengan memastikan dukungan baja mampu menahan beban jauh lebih tinggi daripada kondisi layanan yang diharapkan. Metode Perancangan Faktor Beban dan Tahanan menerapkan faktor terpisah untuk beban dan kekuatan material, yang umumnya menghasilkan faktor keamanan total antara 2,5 hingga 3,0 untuk sebagian besar aplikasi. Faktor-faktor ini memperhitungkan ketidakpastian dalam pembebanan, sifat material, kualitas konstruksi, dan metode analisis.

Faktor tahanan bervariasi tergantung pada mode kegagalan yang dipertimbangkan, dengan faktor lebih tinggi diterapkan pada kegagalan rapuh seperti geser dan faktor lebih rendah untuk kegagalan ulet seperti leleh. Untuk dukungan baja dalam lentur, faktor tahanan biasanya berkisar dari 0,9 untuk leleh hingga 0,75 untuk tekuk torsi lateral. Nilai-nilai ini mencerminkan keandalan metode perancangan serta konsekuensi dari berbagai mode kegagalan terhadap keselamatan struktural.

Program jaminan kualitas selama proses manufaktur dan konstruksi membantu memastikan bahwa kapasitas dukungan baja aktual memenuhi atau melampaui nilai desain. Pengujian material, verifikasi dimensi, dan prosedur inspeksi sambungan memastikan bahwa dudukan yang diproduksi sesuai dengan spesifikasi. Program inspeksi dan pemeliharaan rutin sepanjang masa pakai membantu menjaga kapasitas daya dukung yang diinginkan serta mengidentifikasi potensi masalah sebelum membahayakan keselamatan struktural.

Pertimbangan Produksi dan Kualitas

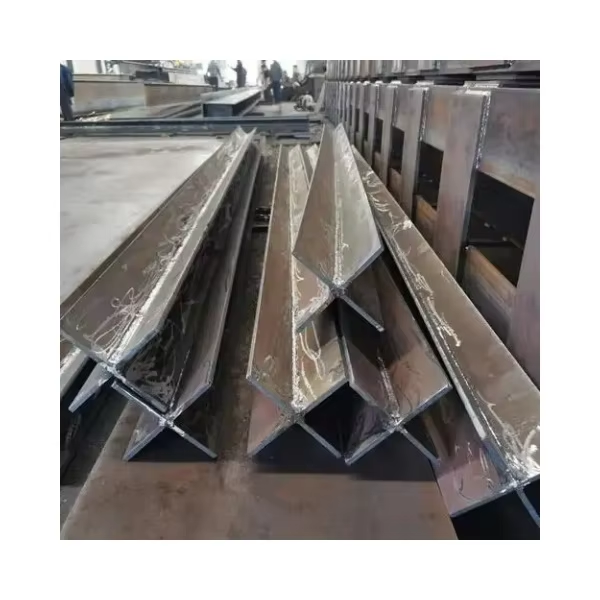

Dampak Proses Produksi terhadap Kapasitas

Proses manufaktur secara signifikan memengaruhi kapasitas daya dukung akhir dari penopang baja melalui pengaruhnya terhadap sifat material, ketepatan dimensi, dan kualitas permukaan. Profil baja hasil hot-rolled biasanya memberikan sifat mekanis yang konsisten di seluruh penampang, sedangkan profil hasil cold-formed dapat menunjukkan tegangan sisa yang dapat memengaruhi perilaku tekuk. Proses pengelasan yang digunakan pada penopang fabrikasi harus dikontrol dengan cermat untuk mencegah pelemahan zona terkena panas atau munculnya cacat yang dapat mengurangi kapasitas.

Operasi pemotongan dan pembentukan selama fabrikasi dapat memperkenalkan konsentrasi tegangan atau ketidaksempurnaan geometris yang memengaruhi kinerja daya dukung. Pemotongan plasma, pemotongan api, dan pemotongan mekanis masing-masing menghasilkan kualitas tepi dan zona terkena panas yang berbeda. Parameter pemotongan yang tepat serta perlakuan pasca-pemotongan membantu menjaga sifat struktural yang dimaksudkan serta mencegah titik awal kegagalan dini.

Perlakuan permukaan dan pelapisan yang diterapkan pada penopang baja dapat memengaruhi daya tahan dan kapasitas daya dukung. Proses galvanisasi dapat sedikit mengurangi kekuatan material karena efek embrittlement hidrogen, sedangkan penerapan yang tepat meningkatkan ketahanan terhadap korosi dan umur pakai. Sistem cat dan pelapis pelindung lainnya terutama memengaruhi daya tahan daripada kapasitas struktural, tetapi harus kompatibel dengan substrat baja dan lingkungan aplikasinya.

Kontrol Kualitas dan Standar Pengujian

Program kontrol kualitas yang komprehensif memastikan bahwa penopang baja yang diproduksi memenuhi persyaratan daya dukung yang ditentukan melalui prosedur pengujian dan inspeksi sistematis. Sertifikasi material memberikan dokumentasi mengenai komposisi kimia dan sifat mekanis, sedangkan inspeksi dimensi memverifikasi kesesuaian terhadap toleransi geometrik. Metode pengujian tanpa merusak seperti pemeriksaan ultrasonik mendeteksi cacat internal yang dapat membahayakan integritas struktural.

Protokol pengujian beban memverifikasi kapasitas aktual dari penopang baja dalam kondisi terkendali, memberikan validasi terhadap perhitungan desain dan kualitas manufaktur. Pengujian beban uji menerapkan gaya hingga level beban desain, sedangkan pengujian beban ultimate menentukan kapasitas maksimum sebelum terjadi kegagalan. Program pengujian ini menghasilkan data berharga untuk meningkatkan metode desain dan proses manufaktur.

Layanan sertifikasi pihak ketiga dan inspeksi memberikan verifikasi independen terhadap kualitas dan kapasitas penopang baja. Organisasi seperti American Institute of Steel Construction dan International Association of Bridge and Structural Engineers menetapkan standar untuk proses manufaktur, pengujian, dan sertifikasi. Kepatuhan terhadap standar-standar ini memastikan konsistensi dan keandalan di antara produsen dan proyek yang berbeda.

Aplikasi dan Persyaratan Khusus Industri

Aplikasi Komersial dan Industri

Aplikasi bangunan komersial untuk penyangga baja biasanya melibatkan kondisi pembebanan sedang hingga berat dengan penekanan pada efisiensi biaya dan efisiensi konstruksi. Gedung perkantoran, pusat ritel, dan gudang menggunakan profil baja gulung standar serta detail sambungan sederhana untuk mencapai kapasitas daya dukung yang dibutuhkan sekaligus meminimalkan waktu dan biaya konstruksi. Aplikasi bentang panjang dalam bangunan ini sering menggunakan balok baja atau rangka baja untuk secara efisien membentang area terbuka yang luas.

Fasilitas industri memiliki tantangan unik yang memerlukan penopang baja dengan kapasitas daya dukung dan ketahanan luar biasa. Peralatan manufaktur berat, sistem penanganan material, dan bejana proses menciptakan beban terkonsentrasi yang menuntut sistem penopang yang kuat. Balok rel kereta angkat harus mampu menahan beban vertikal maupun gaya horizontal sambil mempertahankan keselarasan yang tepat agar operasi kereta angkat berjalan baik. Aplikasi semacam ini sering kali membutuhkan penopang baja yang dirancang khusus dengan kapasitas beban melebihi yang tersedia pada profil standar.

Fasilitas petrokimia dan pembangkit listrik memberikan persyaratan tambahan terkait pengaruh suhu, ketahanan terhadap getaran, serta kondisi pembebanan darurat. Penopang baja di lingkungan ini harus mampu mempertahankan kapasitasnya di bawah variasi suhu ekstrem sekaligus tahan terhadap kelelahan akibat pembebanan siklik. Perhatian khusus terhadap pemilihan material dan desain sambungan memastikan kinerja yang andal dalam kondisi yang menuntut tersebut.

Proyek Infrastruktur dan Transportasi

Aplikasi jembatan memerlukan penyangga baja yang mampu menahan beban kendaraan berat sekaligus membentang pada jarak yang cukup jauh. Girder pelat dan sistem rangka menyediakan kapasitas daya dukung tinggi yang dibutuhkan untuk jembatan jalan raya dan kereta api. Efek dinamis dari lalu lintas yang bergerak memerlukan pertimbangan cermat terhadap ketahanan fatik dan karakteristik getaran selain kapasitas beban statis.

Struktur terminal bandara dan hanggar memanfaatkan penyangga baja untuk menciptakan ruang bebas tiang yang besar, yang diperlukan dalam operasi pesawat. Aplikasi ini sering melibatkan bentang sangat panjang dengan beban sedang, sehingga membutuhkan sistem struktural efisien yang memaksimalkan rasio kekuatan terhadap berat. Ketahanan terhadap beban lateral dari angin dan gaya seismik menjadi kritis pada struktur ringan dengan volume besar ini.

Aplikasi maritim dan lepas pantai membuat penyangga baja terpapar lingkungan korosif dan beban gelombang dinamis. Spesifikasi material yang ditingkatkan serta sistem pelindung memastikan umur layanan yang memadai, sementara detail sambungan yang kuat mampu menahan beban kelelahan siklus tinggi yang khas pada struktur maritim. Lingkungan yang menantang ini sering kali membenarkan penggunaan mutu baja premium dan teknik fabrikasi khusus untuk mencapai tingkat kinerja yang dibutuhkan.

FAQ

Faktor apa saja yang menentukan kapasitas daya dukung penyangga baja

Kapasitas daya dukung dari penopang baja ditentukan oleh beberapa faktor utama, termasuk mutu dan kekuatan material baja, geometri dan dimensi penampang penopang, panjang serta kondisi ujung yang memengaruhi perilaku tekuk, dan jenis pembebanan yang diterapkan. Sifat material seperti kekuatan leleh dan modulus elastisitas menentukan batas kapasitas dasar, sedangkan bentuk dan ukuran penampang menentukan seberapa efisien material digunakan. Panjang penopang dan detail sambungan memengaruhi pertimbangan stabilitas, dan jenis pembebanan menentukan mode kegagalan mana yang kritis untuk desain.

Bagaimana faktor keamanan memengaruhi kapasitas guna penopang baja

Faktor keselamatan mengurangi kapasitas guna dukungan baja di bawah maksimum teoretisnya untuk memperhitungkan ketidakpastian dalam pembebanan, material, dan konstruksi. Kode desain modern biasanya menerapkan faktor beban yang meningkatkan beban yang diharapkan dan faktor resistansi yang mengurangi kekuatan yang dihitung, sehingga menghasilkan faktor keselamatan total antara 2,5 hingga 3,0 untuk sebagian besar aplikasi. Ini berarti dukungan baja dirancang untuk menahan beban layanan aktual yang hanya sepertiga hingga setengah dari kapasitas ultimitnya, memberikan margin yang cukup besar terhadap kegagalan sekaligus memastikan kinerja yang andal selama masa pakai struktur.

Apa perbedaan antara metode desain tegangan izin dan metode desain faktor beban

Desain tegangan izin menerapkan faktor keselamatan tunggal untuk mengurangi kekuatan material, sedangkan desain faktor beban dan tahanan menerapkan faktor terpisah untuk beban dan tahanan. Metode tegangan izin menggunakan batas tegangan kerja yang biasanya ditetapkan pada 60% dari kekuatan luluh, memberikan margin keselamatan yang seragam terlepas dari jenis pembebanan atau mode kegagalan. Desain faktor beban dan tahanan mengakui bahwa beban dan mode kegagalan yang berbeda memiliki tingkat ketidakpastian yang bervariasi, dengan menerapkan faktor yang lebih tinggi pada elemen yang kurang dapat diprediksi dan faktor yang lebih rendah pada perilaku yang sudah dipahami dengan baik, sehingga umumnya menghasilkan desain yang lebih ekonomis dan konsisten.

Bagaimana kondisi lingkungan memengaruhi kapasitas daya dukung baja

Kondisi lingkungan dapat secara signifikan memengaruhi kapasitas dukung baja melalui pengaruh suhu, korosi, dan pertimbangan beban dinamis. Suhu tinggi mengurangi kekuatan material dan kekakuan, sehingga memerlukan penurunan kapasitas pada penopang baja dalam aplikasi yang terpapar api atau suhu tinggi di lingkungan industri. Korosi secara bertahap mengurangi luas penampang dan dapat menciptakan konsentrasi tegangan yang menurunkan kapasitas seiring waktu. Beban lingkungan dinamis seperti angin, gempa bumi, dan getaran dapat menyebabkan kondisi kelelahan atau memperbesar beban statis, sehingga memerlukan pertimbangan khusus dalam perhitungan kapasitas dan berpotensi membutuhkan ukuran penopang yang lebih besar atau detail sambungan yang ditingkatkan.