إن فهم قدرات التحمل للعناصر الفولاذية المختلفة أمر بالغ الأهمية للمهندسين والمعماريين ومتخصصي البناء، الذين يحتاجون إلى ضمان السلامة الهيكلية في مشاريعهم. تُعد العناصر الفولاذية العمود الفقري للعديد من التطبيقات الإنشائية، بدءًا من المباني السكنية ووصولًا إلى المجمعات الصناعية الضخمة. وتُحدد سعة هذه العناصر الإنشائية كمية الوزن التي يمكنها تحملها بشكل آمن مع الحفاظ على الثبات ومنع حدوث فشل كارثي. وتختلف قدرات التحمل حسب نوع الدعامات الفولاذية بناءً على تصميمها وتركيبها المادي وهندستها المقطعية وعمليات التصنيع المستخدمة.

يتطلب اختيار دعامات الفولاذ المناسبة معرفة شاملة بمبادئ الهندسة الإنشائية، وخصائص المواد، وعوامل السلامة. يجب على المهندسين أخذ متغيرات متعددة بعين الاعتبار، مثل الأحمال الثابتة، والأحمال الحية، والظروف البيئية، والقوى الديناميكية عند تحديد هذه المكونات الحرجة. تعتمد مشاريع البناء الحديثة بشكل متزايد على أنظمة دعم فولاذية متقدمة توفر نسب قوة إلى الوزن متفوقة، مع تقديم حلول اقتصادية للتصاميم المعمارية المعقدة.

المبادئ الأساسية لقدرة تحمل دعامات الفولاذ

خصائص المواد والسمات الميكانيكية

تعتمد سعة التحمل للدعامات الفولاذية بشكل أساسي على خصائص المادة الفولاذية المستخدمة في تصنيعها. وعادةً ما يُظهر الفولاذ الهيكلي عالي القوة مقاومات خضوع تتراوح بين 36,000 و100,000 رطلاً لكل بوصة مربعة، وأكثر الدرجات شيوعاً هي ASTM A36 وA572 وA992. تحدد هذه المواصفات أقصى إجهاد يمكن للمادة تحمله قبل حدوث تشوه دائم. ويُزوّد العلاقة بين قوة الخضوع وقوة الشد القصوى المهندسين ببيانات حاسمة لحساب الأحمال الآمنة أثناء التشغيل.

يؤثر محتوى الكربون بشكل كبير على الخصائص الميكانيكية للصلب الهيكلي، حيث يؤثر على كل من قوة التحمل ومدى المطيلية. توفر الصلب منخفض الكربون قابلية لحام وتشكيل ممتازة، في حين أن زيادة محتوى الكربون تزيد من القوة ولكن قد تقلل من المطيلية. كما أن العناصر السبيكية مثل المنغنيز والسيليكون والنحاس تعزز خصائص معينة، مما يمكن المصنعين من إنتاج دعامات فولاذية مُحسّنة لأنواع معينة من التطبيقات وظروف التحميل.

يمكن لعمليات المعالجة الحرارية أن تغيّر بشكل كبير خصائص تحمل الأحمال للدعامات الفولاذية من خلال تعديل البنية المجهرية وحدود الحبيبات داخل المادة. ويُعد الصلب المُعالَج حرارياً (Normalization) عادةً ما يوفر خصائص موحدة عبر المقطع العرضي، في حين أن الصلب المبرد بالغمر والمُعالَج حرارياً يقدم مستويات قوة أعلى. إن فهم هذه العوامل المعدنية يمكّن المهندسين من اختيار الدرجات الفولاذية المناسبة لمتطلبات هيكلية محددة ولظروف بيئية معينة.

تأثير التصميم العرضي على السعة

تؤثر التهيئة الهندسية للدعامات الفولاذية تأثيرًا مباشرًا على قدرتها على تحمل الأحمال من خلال العلاقة بين المساحة المقطعية وعزم القصور الذاتي. فعلى سبيل المثال، تقوم العوارض ذات الأضلاع العريضة بتوزيع المادة بكفاءة بعيدًا عن المحور المحايد، مما يزيد من مقاومتها لعزم الانحناء ويقلل في الوقت نفسه من استهلاك المادة. ويُحدد معامل المقطع، الذي يُحسب من عزم القصور الذاتي والمسافة إلى أبعد ليف، قدرة العارضة على مقاومة إجهادات الانحناء.

تقدم المقاطع الإنشائية المجوفة نسبة استثنائية بين القوة والوزن من خلال وضع المادة بطريقة تُحسّن المقاومة للقوى المحورية والجانبية على حد سواء. وتُعد المقاطع المجوفة المربعة والمستطيلة ممتازة من حيث مقاومة الالتواء، في حين توفر المقاطع المجوفة الدائرية خصائص موحدة في جميع الاتجاهات. وينبغي موازنة سماكة جدار هذه المقاطع المجوفة بعناية لمنع الانبعاج المحلي مع الحفاظ في الوقت نفسه على السعة القصوى لتحمل الأحمال.

تتيح المقاطع المجمعة، التي يتم إنشاؤها عن طريق لحام أو تربيط صفائح أو أشكال فولاذية متعددة معًا، للمهندسين تخصيص سعة التحمل وفقًا لتطبيقات معينة. على سبيل المثال، يمكن تصميم العوارض الصفيحية بعمق شبكي متفاوت وأحجام شرفات مختلفة لتحسين الأداء بالنسبة لأطوال spam معينة وظروف التحميل. إن تفاصيل الربط بين المكونات في المقاطع المجمعة تؤثر بشكل كبير على السعة الكلية ويجب تصميمها لنقل القوى بكفاءة بين العناصر.

أنواع الدعامات الفولاذية وقدرات تحمل الأحمال الخاصة بها

أنظمة العوارض والجسور

تمثل العوارض ذات الحافة العريضة أحد أكثر الأنواع شيوعًا دعامات الصلب تُستخدم في الإنشاءات، وتتراوح قدرتها على تحمل الأحمال من عدة آلاف من الجنيه للقطاعات الصغيرة إلى أكثر من 100,000 رطلاً للقطاعات العميقة الكبيرة. ويقدم المعهد الأمريكي للإنشاءات الفولاذية جداول شاملة توضح الأحمال المنتظمة المسموح بها لمختلف مقاسات العوارض وأطوال الامتداد. فعلى سبيل المثال، يمكن لعوارض W18x50 أن تتحمل بأمان حوالي 26,000 رطلاً موزعة بالتساوي على امتداد طوله 20 قدماً، في حين يمكن لعوارض W36x150 أن تتحمل أكثر من 85,000 رطلاً في ظل ظروف مماثلة.

تمتد قدرة العوارض الصفائحية على تحمل الأحمال لما هو أبعد مما توفره المقاطع القياسية، حيث إن التجميعات المصممة خصيصاً تكون قادرة على دعم مئات الآلاف من الأرطال. وتستخدم هذه العناصر المصنعة أجنحة عميقة مع شرفات سميكة لمقاومة عزوم الانحناء الكبيرة في التطبيقات ذات الامتداد الطويل. ويتضمن عملية التصميم تحليلًا دقيقًا لتشقق الويب، والانبعاج الجانبي-اللوي، والانبعاج المحلي للشرفات لضمان الأداء الأمثل تحت الأحمال المحددة في التصميم.

تُحسّن أنظمة العوارض المركبة، التي تدمج عوارض فولاذية مع أرضيات خرسانية، من قدرة التحمل بشكل كبير مقارنةً بالأنظمة الفولاذية البحتة. حيث تعمل الأرضية الخرسانية في مقاومة الانضغاط بينما يقاوم العارضة الفولاذية الشد، مما يُشكّل نظامًا إنشائيًا فعّالاً يمكنه تحمل أحمال تزيد بنسبة 25-50٪ عن الأقسام غير المركبة المماثلة. وتضمن وصلات القص انتقال الحمولة بشكل صحيح بين المكونات الخرسانية والفولاذية، ما يسمح للنظام بالعمل كعنصر إنشائي موحد.

تكوينات الأعمدة والدعامات

توفر الأعمدة الفولاذية الدعم الرأسي ويجب أن تقاوم كلًا من الأحمال المحورية وحالات التقوس المحتملة. يمكن للأعمدة العريضة الحافة عادةً تحمل ما بين 200,000 إلى أكثر من 1,000,000 رطلاً في الانضغاط المحوري، وذلك اعتمادًا على حجمها وطولها وظروف نهاياتها. إن صيغة أويلر للانبعاج هي التي تحدد سعة الأعمدة الطويلة، في حين تقتصر الأعمدة القصيرة والسميكة على قوة خضوع المادة. يمكن للعمود W14x90 بطول فعّال يبلغ 12 قدمًا أن يحمل تقريبًا 800,000 رطلاً، بينما تنخفض السعة لنفس المقطع عند طول 20 قدمًا إلى حوالي 500,000 رطلاً.

توفر أعمدة الأقسام الهيكلية المجوفة أداءً متفوقًا في العديد من التطبيقات بفضل خصائصها الموحدة وتوزيع المواد الفعال. توفر الأعمدة المربعة ذات القسم المجوف قدرة ممتازة على تحمل الأحمال مع تقديم خطوط معمارية نظيفة للتطبيقات الظاهرة. تتميز الأعمدة الدائرية ذات القسم المجوف في التطبيقات التي تنطوي على أحمال متعددة الاتجاهات أو القوى الزلزالية، حيث توفر خصائص مقاومة موحدة بغض النظر عن اتجاه التحميل.

تسمح الأعمدة المركبة، المصنوعة من عدة صفائح فولاذية أو أشكال معدنية، للمهندسين بتحقيق سعات تحميل عالية جدًا للتطبيقات الصناعية الثقيلة. يمكن للأعمدة الصندوقية المصنوعة من صفائح فولاذية ملحومة أن تدعم عدة ملايين من الأرطال عند تصميمها وبنائها بشكل صحيح. إن جودة التصنيع وتفاصيل الوصلات تؤثر بشكل كبير على أداء الأعمدة المركبة، مما يتطلب عناية دقيقة في إجراءات اللحام وتدابير ضبط الجودة.

طرق حساب الأحمال وعوامل الأمان

تحديد الحمولة التصميمية

يتطلب حساب متطلبات تحمل الأحمال المناسبة لدعامات الفولاذ تحليل أنواع متعددة من الأحمال التي تؤثر على الهيكل في الوقت نفسه. وتشمل الأحمال الم muerta وزن الهيكل نفسه، والتجهيزات الدائمة، والمعدات، في حين تمثل الأحمال الحية الازدحام، والثلوج، والمعدات القابلة للحركة. كما يجب أخذ الأحمال البيئية مثل تأثيرات الرياح والزلازل والحرارة بعين الاعتبار في عملية التصميم. وتضمن تركيبات الأحمال المحددة في كود البناء أن تكون دعامات الفولاذ قادرة على مقاومة سيناريوهات التحميل الأكثر خطورة بأمان.

تأخذ عوامل التضخيم الديناميكي بعين الاعتبار زيادة الإجهادات الناتجة عن الأحمال المتحركة، أو المعدات الاهتزازية، أو قوى التصادم. وعادةً ما تتراوح هذه العوامل بين 1.1 و2.0 حسب نوع التطبيق، مع تطبيق قيم أعلى على الدعامات التي تحمل آلات متحركة أو مركبات. يجب تحليل الخصائص الترددية للأحمال الديناميكية لمنع حالات الرنين التي قد تؤدي إلى انحرافات مفرطة أو فشل بسبب التعب في الدعامات الفولاذية.

يحدد تحليل توزيع الحِمْل كيفية انتقال القوى عبر النظام الإنشائي وتجمعها عند نقاط الدعم. كل من الأحمال النقطية، والأحمال المنتظمة، والأحمال الموزعة المتغيرة يُنتج أنماط إجهاد مختلفة داخل الدعامات الفولاذية. ويتيح استخدام برامج تحليل العناصر المحدودة المتقدمة للمهندسين نمذجة ظروف الأحمال المعقدة وتحسين تصميم الدعامات الفولاذية لتحقيق أقصى كفاءة وسلامة.

تنفيذ عامل الأمان

توفر عوامل الأمان هامشًا أساسيًا ضد الفشل من خلال ضمان قدرة الدعامات الفولاذية على تحمل أحمال تفوق بكثير الظروف التشغيلية المتوقعة. ويطبق أسلوب تصميم عامل التحمل والمقاومة عوامل منفصلة على الأحمال ومتانة المواد، وعادةً ما يؤدي ذلك إلى عوامل أمان إجمالية تتراوح بين 2.5 و3.0 في معظم التطبيقات. وتُراعي هذه العوامل عدم التيقن في الأحمال وخصائص المواد وجودة الإنشاء وأساليب التحليل.

تختلف عوامل المقاومة باختلاف نمط الفشل المُنظر فيه، حيث تُطبَّق عوامل أعلى على الأنواع الهشة من الفشل مثل القص، وعوامل أقل على الأنواع المطيلة مثل الانحناء. بالنسبة للدعامات الفولاذية الخاضعة للانحناء، تتراوح عوامل المقاومة عادةً من 0.9 في حالة الانحناء إلى 0.75 في حالة الالتواء الجانبي. وتعكس هذه القيم مدى موثوقية أساليب التصميم وعواقب أنماط الفشل المختلفة على سلامة الهيكل.

تساعد برامج ضمان الجودة أثناء التصنيع والإنشاء في التأكد من أن قدرات الدعم الفعلية للصلب تلبي أو تفوق القيم المحددة في التصميم. وتُثبت إجراءات اختبار المواد، والتحقق من الأبعاد، وفحص الوصلات أن الدعامات المصنعة تتماشى مع المواصفات. كما تساعد برامج الفحص والصيانة المنتظمة على مدى عمر الخدمة في الحفاظ على السعة التحملية المقصودة، وتحديد المشكلات المحتملة قبل أن تؤثر على سلامة الهيكل.

اعتبارات التصنيع والجودة

تأثير عملية الإنتاج على السعة

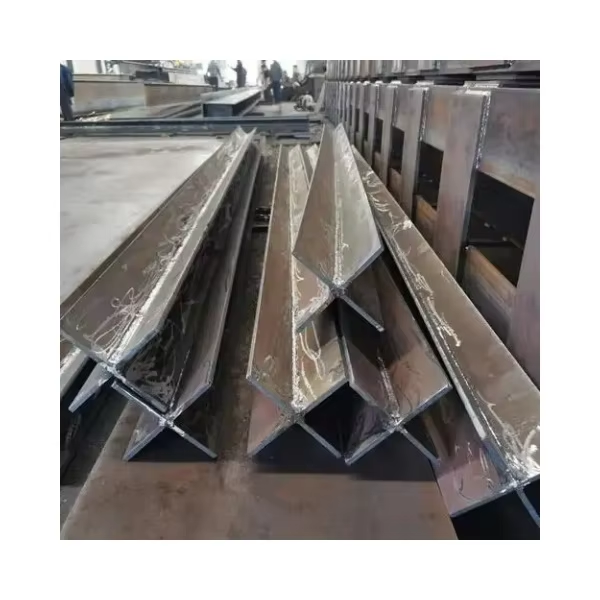

يؤثر التصنيع بشكل كبير على القدرة النهائية لتحمل الأحمال في الدعامات الفولاذية من خلال تأثيره على خصائص المادة، والدقة الأبعادية، ونوعية السطح. عادةً ما توفر المقاطع الفولاذية المدرفلة على الساخن خصائص ميكانيكية متسقة عبر المقطع العرضي، في حين قد تُظهر المقاطع المكونة على البارد إجهادات متبقية يمكن أن تؤثر على سلوك الانبعاج. يجب التحكم بدقة في عمليات اللحام المستخدمة في الدعامات المصنعة لمنع ضعف المنطقة المتأثرة بالحرارة أو إدخال عيوب قد تقلل من القدرة.

يمكن أن تؤدي عمليات القص والتشكيل أثناء التصنيع إلى تركيزات إجهاد أو عيوب هندسية تؤثر على أداء تحمل الأحمال. كل من قطع البلازما، والقطع باللهب، والقطع الميكانيكي ينتج جودة حواف ومناطق متأثرة بالحرارة مختلفة. تساعد المعايير المناسبة للقطع والعلاجات اللاحقة على الحفاظ على الخصائص الإنشائية المقصودة ومنع نقاط بدء الفشل المبكر.

يمكن أن تؤثر المعالجات السطحية والطلاءات المطبقة على الدعامات الفولاذية في المتانة وقدرة التحمل. فقد تقلل عمليات الجلفنة من قوة المادة بشكل طفيف بسبب آثار هشاشة الهيدروجين، في حين تعزز التطبيق الصحيح مقاومة التآكل ويطيل العمر الافتراضي. وتؤثر أنظمة الطلاء والطلاءات الواقية الأخرى بشكل رئيسي على المتانة وليس على القدرة الإنشائية، ولكن يجب أن تكون متوافقة مع الركيزة الفولاذية وبيئة الاستخدام.

التحكم في الجودة ومعايير الاختبار

تضمن برامج ضبط الجودة الشاملة أن تفي الدعامات الفولاذية المصنعة بالمتطلبات المحددة لقدرة التحمل من خلال إجراءات فحص واختبار منهجية. وتوفر شهادة المواد توثيقًا للتركيب الكيميائي والخصائص الميكانيكية، في حين تتحقق الفحوصات البعدية من المطابقة للتسامحات الهندسية. وتكشف طرق الفحص غير الإتلافي مثل الفحص بالموجات فوق الصوتية عن العيوب الداخلية التي قد تُضعف السلامة الإنشائية.

تُثبت بروتوكولات اختبار التحميل السعة الفعلية لدعامات الصلب في ظل ظروف خاضعة للرقابة، مما يوفر تحققًا من حسابات التصميم وجودة التصنيع. وتُطبَّق اختبارات التحميل الإثباتية قوى تصل إلى مستوى حمل التصميم، في حين تحدد اختبارات التحميل القصوى السعة القصوى قبل الفشل. وتوفر هذه البرامج الاختبارية بيانات قيمة لتحسين أساليب التصميم وعمليات التصنيع.

توفر خدمات الشهادات والتفتيش من جهات خارجية تحققًا مستقلًا من جودة وقدرة دعامات الصلب. تقوم منظمات مثل المعهد الأمريكي لبناء الهياكل الفولاذية والرابطة الدولية للمهندسين المختصين بالجسور والهياكل بإرساء معايير للتصنيع والاختبار وإجراءات الشهادة. ويضمن الامتثال لهذه المعايير الاتساق والموثوقية عبر مختلف الشركات المصنعة والمشاريع.

التطبيقات والمتطلبات الخاصة بالصناعات

التطبيقات التجارية والصناعية

تتضمن تطبيقات المباني التجارية لدعامات الفولاذ عادةً ظروفاً متوسطة إلى شديدة التحميل مع التركيز على الفعالية من حيث التكلفة وكفاءة الإنشاء. وتستخدم المباني المكتبية ومراكز البيع بالتجزئة والمستودعات مقاطع صلب مدرفلة قياسية وتفاصيل وصلات بسيطة لتحقيق السعة التحملية المطلوبة مع تقليل الوقت والتكاليف الإنشائية. وغالباً ما تعتمد التطبيقات ذات الامتداد الطويل في هذه المباني على عوارض فولاذية أو مشابك فولاذية لتغطية المساحات الكبيرة المفتوحة بكفاءة.

تشكل المنشآت الصناعية تحديات فريدة تتطلب دعائم فولاذية ذات قدرة استيعاب عالية جدًا على التحمل والمتانة. إن المعدات التصنيعية الثقيلة وأنظمة مناولة المواد والأوعية العملية تُحدث أحمالًا مركّزة تتطلب أنظمة دعم قوية. ويجب أن تكون دعامات عربات الرافعات القادرة على مقاومة كل من الأحمال الرأسية والقوى الأفقية مع الحفاظ في الوقت نفسه على المحاذاة الدقيقة لتشغيل الرافعة بشكل سليم. وغالبًا ما تتطلب هذه التطبيقات دعائم فولاذية مصممة خصيصًا بقدرات تحمل تفوق تلك المتاحة في المقاطع القياسية.

تفرض منشآت الصناعات البتروكيميائية وتوليد الطاقة متطلبات إضافية تتعلق بتأثيرات درجات الحرارة، ومقاومة الاهتزازات، وظروف التحميل الطارئة. يجب أن تحافظ الدعائم الفولاذية في هذه البيئات على قدرتها تحت تقلبات درجات الحرارة الشديدة، مع مقاومة التعب الناتج عن الأحمال المتكررة. ويكفل الاهتمام الخاص باختيار المواد وتصميم الوصلات أداءً موثوقًا به في ظل هذه الظروف القاسية.

مشاريع البنية التحتية والنقل

تتطلب تطبيقات الجسور دعائم فولاذية قادرة على تحمل أحمال المركبات الثقيلة مع امتداد مسافات كبيرة. توفر العوارض الصفيحية وأنظمة التروس السعة العالية اللازمة لتحمل الأحمال في جسور الطرق السريعة والسكك الحديدية. تتطلب التأثيرات الديناميكية الناتجة عن حركة المرور مراعاة دقيقة لمقاومة التعب والخصائص الاهتزازية بالإضافة إلى سعة التحمل الثابتة.

تستخدم هياكل محطات المطارات والحظائر الفولاذية لإنشاء مساحات واسعة خالية من الأعمدة، وهي ضرورية لتشغيل الطائرات. غالبًا ما تنطوي هذه التطبيقات على مداهات طويلة جدًا مع أحمال معتدلة، مما يتطلب أنظمة إنشائية فعالة تُحسِّن نسبة القوة إلى الوزن. ويصبح مقاومة الأحمال الجانبية الناتجة عن قوى الرياح والزلازل أمرًا بالغ الأهمية في هذه الهياكل الخفيفة الوزن والكبيرة الحجم.

تعرض تطبيقات البحرية والمنصات البحرية دعامات الفولاذ لبيئات تآكلية وأحمال موجية ديناميكية. وتضمن المواصفات المحسّنة للمواد والأنظمة الوقائية عمر خدمة كافٍ، في حين أن تفاصيل الربط القوية تقاوم أحمال التعب العالية النموذجية للهياكل البحرية. وغالبًا ما تبرر هذه البيئات الصعبة استخدام درجات فولاذية متقدمة وتقنيات تصنيع متخصصة لتحقيق مستويات الأداء المطلوبة.

الأسئلة الشائعة

ما العوامل التي تحدد قدرة تحمل الأحمال لدعامات الفولاذ

يتم تحديد قدرة التحمل للدعامات الفولاذية بعدة عوامل رئيسية تشمل درجة ومتانة مادة الفولاذ، والهندسة المقطعية وأبعاد الدعامة، وطولها وظروف الطرف المؤثرة على سلوك الانبعاج، ونوع التحميل المطبق. حيث تُحدد خصائص المادة مثل قوة الخضوع ومعامل المرونة الحدود الأساسية لقدرة التحمل، في حين يحدد شكل وحجم المقطع العرضي مدى كفاءة استخدام المادة. كما تؤثر طول الدعامة وتفاصيل الربط على اعتبارات الاستقرار، ويحدد نوع التحميل أوضاع الفشل الحرجة بالنسبة للتصميم.

كيف تؤثر عوامل الأمان على السعة القابلة للاستخدام للدعامات الفولاذية

تُقلل عوامل الأمان من السعة القابلة للاستخدام للدعامات الفولاذية دون الحد الأقصى النظري لها لمراعاة عدم التيقن في الأحمال والمواد والإنشاء. عادةً ما تُطبّق كودات التصميم الحديثة عوامل تحميل تزيد من الأحمال المتوقعة وعوامل مقاومة تقلل من القوة المحسوبة، مما يؤدي إلى عوامل أمان إجمالية تتراوح بين 2.5 و3.0 لمعظم التطبيقات. وهذا يعني أن الدعامات الفولاذية مصممة لتحمل أحمال التشغيل الفعلية التي تمثل فقط ثلث إلى نصف سعتها القصوى، مما يوفر هوامش كبيرة ضد الفشل ويضمن أداءً موثوقًا طوال عمر الهيكل الخدمي.

ما الفرق بين طريقة تصميم الإجهاد المسموح به وطريقة التصميم بعامل التحميل

يُطبّق تصميم الإجهاد المسموح به عامل أمان واحدًا للحد من قوة المادة، في حين يُطبّق تصميم عامل التحميل ومقاومة العوامل عوامل منفصلة على الأحمال والمقاومات. ويستخدم أسلوب الإجهاد المسموح به حدود إجهاد التشغيل التي تُحدد عادةً عند 60٪ من قوة الخضوع، مما يوفر هامش أمان موحد بغض النظر عن نوع التحميل أو نمط الفشل. ويقر تصميم عامل التحميل ومقاومة العوامل بأن الأحمال المختلفة وأنماط الفشل المختلفة تتسم بمستويات مختلفة من عدم اليقين، حيث يُطبّق عوامل أعلى على العناصر الأقل قابلية للتنبؤ، وعوامل أقل على السلوك الجيد الفهم، مما يؤدي عمومًا إلى تصاميم أكثر اقتصادية واتساقًا.

كيف تؤثر الظروف البيئية على سعة تحمل الدعامات الفولاذية

يمكن أن تؤثر الظروف البيئية تأثيرًا كبيرًا على سعة تحمل الدعامات الفولاذية من خلال تأثيرات درجة الحرارة، والتآكل، واعتبارات الأحمال الديناميكية. تقلل درجات الحرارة العالية من قوة المادة وصلابتها، مما يستدعي تخفيض السعة للدعامات الفولاذية المعرضة للحريق أو المستخدمة في التطبيقات الصناعية ذات درجات الحرارة العالية. ويقلل التآكل تدريجيًا من المساحة المقطعية ويمكن أن يُحدث تركيزات إجهاد تخفض السعة مع مرور الوقت. كما يمكن أن تُسبب الأحمال البيئية الديناميكية مثل الرياح والزلازل والاهتزازات ظروف إعياء أو تضخيم الأحمال الثابتة، مما يتطلب اعتبارات خاصة عند حساب السعة، وقد يستدعي ذلك استخدام دعامات أكبر حجمًا أو تفاصيل وصلات محسّنة.